ਕੀ ਤੁਸੀਂ ਡਬਲ-ਪਾਸਡ PCBs ਦੇ ਨਾਲ ਥਰਮਲ ਵਿਸਥਾਰ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਦੇ ਮੁੱਦਿਆਂ ਦਾ ਸਾਹਮਣਾ ਕਰ ਰਹੇ ਹੋ? ਹੋਰ ਨਾ ਦੇਖੋ, ਇਸ ਬਲਾੱਗ ਪੋਸਟ ਵਿੱਚ ਅਸੀਂ ਤੁਹਾਨੂੰ ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਹੱਲ ਕਰਨ ਬਾਰੇ ਮਾਰਗਦਰਸ਼ਨ ਕਰਾਂਗੇ। ਪਰ ਇਸ ਤੋਂ ਪਹਿਲਾਂ ਕਿ ਅਸੀਂ ਹੱਲਾਂ ਵਿੱਚ ਡੁਬਕੀ ਕਰੀਏ, ਆਓ ਆਪਣੇ ਆਪ ਨੂੰ ਪੇਸ਼ ਕਰੀਏ।

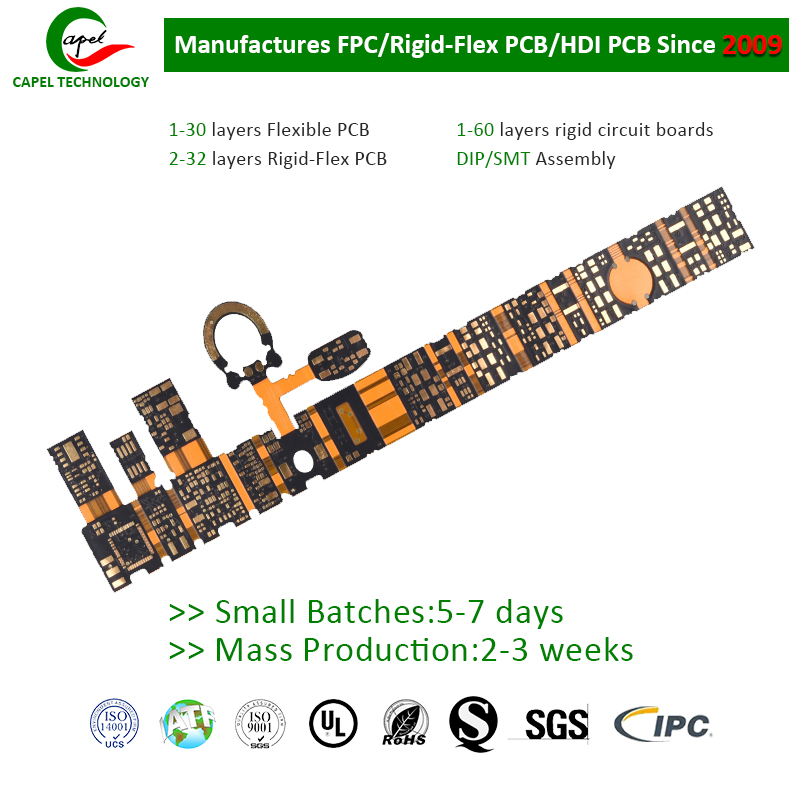

ਕੈਪਲ ਸਰਕਟ ਬੋਰਡ ਉਦਯੋਗ ਵਿੱਚ ਇੱਕ ਤਜਰਬੇਕਾਰ ਨਿਰਮਾਤਾ ਹੈ ਅਤੇ 15 ਸਾਲਾਂ ਤੋਂ ਗਾਹਕਾਂ ਦੀ ਸੇਵਾ ਕਰ ਰਿਹਾ ਹੈ। ਇਸ ਦੀ ਆਪਣੀ ਲਚਕਦਾਰ ਸਰਕਟ ਬੋਰਡ ਫੈਕਟਰੀ, ਸਖ਼ਤ-ਫਲੈਕਸ ਸਰਕਟ ਬੋਰਡ ਫੈਕਟਰੀ, ਸ਼੍ਰੀਮਤੀ ਸਰਕਟ ਬੋਰਡ ਅਸੈਂਬਲੀ ਫੈਕਟਰੀ ਹੈ, ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਮੱਧ-ਤੋਂ-ਉੱਚ-ਅੰਤ ਦੇ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਚੰਗੀ ਪ੍ਰਤਿਸ਼ਠਾ ਸਥਾਪਿਤ ਕੀਤੀ ਹੈ। ਸਾਡੀ ਉੱਨਤ ਆਯਾਤ ਪੂਰੀ ਤਰ੍ਹਾਂ-ਆਟੋਮੈਟਿਕ ਉਤਪਾਦਨ ਉਪਕਰਣ ਅਤੇ ਸਮਰਪਿਤ R&D ਟੀਮ ਉੱਤਮਤਾ ਪ੍ਰਤੀ ਸਾਡੀ ਵਚਨਬੱਧਤਾ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ। ਹੁਣ, ਦੋ-ਪਾਸੜ PCBs 'ਤੇ ਥਰਮਲ ਵਿਸਤਾਰ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਦੀ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨ ਲਈ ਵਾਪਸ ਆਓ।

ਪੀਸੀਬੀ ਨਿਰਮਾਣ ਉਦਯੋਗ ਵਿੱਚ ਥਰਮਲ ਵਿਸਥਾਰ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਆਮ ਚਿੰਤਾਵਾਂ ਹਨ। ਇਹ ਸਮੱਸਿਆਵਾਂ PCB ਵਿੱਚ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਦੇ ਥਰਮਲ ਵਿਸਥਾਰ (CTE) ਦੇ ਗੁਣਾਂਕ ਵਿੱਚ ਅੰਤਰ ਦੇ ਕਾਰਨ ਪੈਦਾ ਹੁੰਦੀਆਂ ਹਨ। ਜਦੋਂ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਸਮੱਗਰੀ ਫੈਲ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਜੇਕਰ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਦੇ ਵਿਸਥਾਰ ਦੀਆਂ ਦਰਾਂ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਹੁੰਦੀਆਂ ਹਨ, ਤਾਂ ਤਣਾਅ ਪੈਦਾ ਹੋ ਸਕਦਾ ਹੈ ਅਤੇ PCB ਅਸਫਲਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ। ਅਜਿਹੇ ਮੁੱਦਿਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ:

1. ਸਮੱਗਰੀ ਦੀ ਚੋਣ:

ਮੇਲ ਖਾਂਦੇ CTE ਮੁੱਲਾਂ ਨਾਲ ਸਮੱਗਰੀ ਚੁਣੋ। ਸਮਾਨ ਵਿਸਤਾਰ ਦਰਾਂ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਥਰਮਲ ਤਣਾਅ ਅਤੇ ਪਸਾਰ-ਸਬੰਧਤ ਸਮੱਸਿਆਵਾਂ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਸਾਡੀਆਂ ਵਿਸ਼ੇਸ਼ ਲੋੜਾਂ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਸਮੱਗਰੀ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਸਾਡੇ ਮਾਹਰਾਂ ਨਾਲ ਸਲਾਹ ਕਰੋ ਜਾਂ ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਨਾਲ ਸਲਾਹ ਕਰੋ।

2. ਡਿਜ਼ਾਈਨ ਵਿਚਾਰ:

ਥਰਮਲ ਤਣਾਅ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ PCB ਲੇਆਉਟ ਅਤੇ ਡਿਜ਼ਾਈਨ 'ਤੇ ਵਿਚਾਰ ਕਰੋ। ਇਹ ਸਿਫ਼ਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਉੱਚ ਤਾਪਮਾਨ ਦੇ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਵਾਲੇ ਖੇਤਰਾਂ ਤੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਫੈਲਾਉਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਨੂੰ ਦੂਰ ਰੱਖਿਆ ਜਾਵੇ। ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਠੰਢਾ ਕਰਨਾ, ਥਰਮਲ ਵਿਅਸ ਦੀ ਵਰਤੋਂ ਕਰਨਾ, ਅਤੇ ਥਰਮਲ ਪੈਟਰਨਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਵੀ ਗਰਮੀ ਨੂੰ ਕੁਸ਼ਲਤਾ ਨਾਲ ਖਤਮ ਕਰਨ ਅਤੇ ਤਣਾਅ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

3. ਲੇਅਰ ਸਟੈਕਿੰਗ:

ਇੱਕ ਡਬਲ-ਸਾਈਡ ਪੀਸੀਬੀ ਦੀ ਲੇਅਰ ਸਟੈਕਅਪ ਇਸਦੇ ਥਰਮਲ ਵਿਵਹਾਰ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਇੱਕ ਸੰਤੁਲਿਤ ਅਤੇ ਸਮਰੂਪ ਲੇਅਅਪ ਗਰਮੀ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵੰਡਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ, ਥਰਮਲ ਤਣਾਅ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਆਪਣੇ ਥਰਮਲ ਵਿਸਤਾਰ ਮੁੱਦਿਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਲਈ ਇੱਕ ਲੇਅਅਪ ਵਿਕਸਿਤ ਕਰਨ ਲਈ ਸਾਡੇ ਇੰਜੀਨੀਅਰਾਂ ਨਾਲ ਸਲਾਹ ਕਰੋ।

4. ਤਾਂਬੇ ਦੀ ਮੋਟਾਈ ਅਤੇ ਵਾਇਰਿੰਗ:

ਤਾਂਬੇ ਦੀ ਮੋਟਾਈ ਅਤੇ ਟਰੇਸ ਚੌੜਾਈ ਥਰਮਲ ਤਣਾਅ ਦੇ ਪ੍ਰਬੰਧਨ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ। ਮੋਟੀ ਤਾਂਬੇ ਦੀਆਂ ਪਰਤਾਂ ਬਿਹਤਰ ਥਰਮਲ ਚਾਲਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ ਅਤੇ ਥਰਮਲ ਪਸਾਰ ਦੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਘਟਾ ਸਕਦੀਆਂ ਹਨ। ਇਸੇ ਤਰ੍ਹਾਂ, ਚੌੜੀਆਂ ਨਿਸ਼ਾਨੀਆਂ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਦੀਆਂ ਹਨ ਅਤੇ ਸਹੀ ਗਰਮੀ ਦੇ ਵਿਗਾੜ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦੀਆਂ ਹਨ।

5. ਪ੍ਰੀਪ੍ਰੈਗ ਅਤੇ ਕੋਰ ਸਮੱਗਰੀ ਦੀ ਚੋਣ:

ਥਰਮਲ ਤਣਾਅ ਦੇ ਕਾਰਨ ਡਿਲੇਮੀਨੇਸ਼ਨ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਤਾਂਬੇ ਦੀ ਕਲੈਡਿੰਗ ਦੇ ਸਮਾਨ ਸੀਟੀਈ ਨਾਲ ਪ੍ਰੀਪ੍ਰੈਗ ਅਤੇ ਕੋਰ ਸਮੱਗਰੀਆਂ ਦੀ ਚੋਣ ਕਰੋ। ਪੀਸੀਬੀ ਦੀ ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਸਹੀ ਢੰਗ ਨਾਲ ਠੀਕ ਕੀਤਾ ਗਿਆ ਅਤੇ ਬੰਧਨਬੱਧ ਪ੍ਰੀਪ੍ਰੈਗ ਅਤੇ ਕੋਰ ਸਮੱਗਰੀ ਮਹੱਤਵਪੂਰਨ ਹਨ।

6. ਨਿਯੰਤਰਿਤ ਰੁਕਾਵਟ:

ਪੂਰੇ PCB ਡਿਜ਼ਾਈਨ ਦੌਰਾਨ ਨਿਯੰਤਰਿਤ ਰੁਕਾਵਟ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਨਾਲ ਥਰਮਲ ਤਣਾਅ ਦਾ ਪ੍ਰਬੰਧਨ ਕਰਨ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ। ਸਿਗਨਲ ਮਾਰਗਾਂ ਨੂੰ ਛੋਟਾ ਰੱਖ ਕੇ ਅਤੇ ਟਰੇਸ ਚੌੜਾਈ ਵਿੱਚ ਅਚਾਨਕ ਤਬਦੀਲੀਆਂ ਤੋਂ ਬਚਣ ਨਾਲ, ਤੁਸੀਂ ਥਰਮਲ ਵਿਸਤਾਰ ਦੇ ਕਾਰਨ ਹੋਣ ਵਾਲੀਆਂ ਰੁਕਾਵਟਾਂ ਦੀਆਂ ਤਬਦੀਲੀਆਂ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੇ ਹੋ।

7. ਥਰਮਲ ਪ੍ਰਬੰਧਨ ਤਕਨਾਲੋਜੀ:

ਥਰਮਲ ਪ੍ਰਬੰਧਨ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਹੀਟ ਸਿੰਕ, ਥਰਮਲ ਪੈਡ ਅਤੇ ਥਰਮਲ ਵਿਅਸ ਨੂੰ ਲਾਗੂ ਕਰਨਾ ਗਰਮੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਖਤਮ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਇਹ ਤਕਨਾਲੋਜੀਆਂ ਪੀਸੀਬੀ ਦੀ ਸਮੁੱਚੀ ਥਰਮਲ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਵਧਾਉਂਦੀਆਂ ਹਨ ਅਤੇ ਥਰਮਲ ਤਣਾਅ-ਸਬੰਧਤ ਅਸਫਲਤਾਵਾਂ ਦੇ ਜੋਖਮ ਨੂੰ ਘਟਾਉਂਦੀਆਂ ਹਨ।

ਇਹਨਾਂ ਰਣਨੀਤੀਆਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ, ਤੁਸੀਂ ਡਬਲ-ਸਾਈਡ ਪੀਸੀਬੀਜ਼ ਵਿੱਚ ਥਰਮਲ ਵਿਸਤਾਰ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਬਹੁਤ ਘੱਟ ਕਰ ਸਕਦੇ ਹੋ। Capel ਵਿਖੇ, ਇਹਨਾਂ ਚੁਣੌਤੀਆਂ ਨੂੰ ਦੂਰ ਕਰਨ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰਨ ਲਈ ਸਾਡੇ ਕੋਲ ਮੁਹਾਰਤ ਅਤੇ ਸਰੋਤ ਹਨ। ਪੇਸ਼ੇਵਰਾਂ ਦੀ ਸਾਡੀ ਟੀਮ ਤੁਹਾਡੀ PCB ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਹਰ ਪੜਾਅ 'ਤੇ ਕੀਮਤੀ ਮਾਰਗਦਰਸ਼ਨ ਅਤੇ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ।

ਥਰਮਲ ਵਿਸਤਾਰ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਨੂੰ ਤੁਹਾਡੇ ਡਬਲ-ਸਾਈਡ ਪੀਸੀਬੀ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਨਾ ਹੋਣ ਦਿਓ। ਅੱਜ ਹੀ ਕੈਪਲ ਨਾਲ ਸੰਪਰਕ ਕਰੋ ਅਤੇ ਸਰਕਟ ਬੋਰਡ ਉਦਯੋਗ ਵਿੱਚ ਸਾਡੇ 15 ਸਾਲਾਂ ਦੇ ਤਜ਼ਰਬੇ ਨਾਲ ਆਉਣ ਵਾਲੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਦਾ ਅਨੁਭਵ ਕਰੋ। ਆਉ ਅਸੀਂ ਇੱਕ PCB ਬਣਾਉਣ ਲਈ ਮਿਲ ਕੇ ਕੰਮ ਕਰੀਏ ਜੋ ਤੁਹਾਡੀਆਂ ਉਮੀਦਾਂ ਨੂੰ ਪੂਰਾ ਕਰੇ ਅਤੇ ਇਸ ਤੋਂ ਵੱਧ ਜਾਵੇ।

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-02-2023

ਪਿੱਛੇ