ਜਿਵੇਂ ਕਿ ਲਚਕਦਾਰ ਅਤੇ ਸੰਖੇਪ ਇਲੈਕਟ੍ਰਾਨਿਕ ਹੱਲਾਂ ਦੀ ਮੰਗ ਵਧਦੀ ਜਾ ਰਹੀ ਹੈ, ਸਖ਼ਤ-ਫਲੈਕਸ PCBs PCB ਡਿਜ਼ਾਈਨ ਅਤੇ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਪ੍ਰਸਿੱਧ ਵਿਕਲਪ ਬਣ ਗਏ ਹਨ। ਇਹ ਬੋਰਡ ਟਿਕਾਊਤਾ ਅਤੇ ਕਾਰਜਕੁਸ਼ਲਤਾ ਦੀ ਕੁਰਬਾਨੀ ਕੀਤੇ ਬਿਨਾਂ ਵਧੀ ਹੋਈ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ PCBs ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਜੋੜਦੇ ਹਨ। ਭਰੋਸੇਮੰਦ ਅਤੇ ਅਨੁਕੂਲਿਤ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਲਈ, ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾ ਦੀ ਪੂਰੀ ਸਮਝ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਟੈਕ-ਅੱਪ ਢਾਂਚਾ PCB ਦੀ ਵਿਵਸਥਾ ਅਤੇ ਪਰਤ ਬਣਤਰ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ, ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਇਸਦੇ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਨਿਰਮਾਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।ਇਹ ਵਿਆਪਕ ਗਾਈਡ ਕਠੋਰ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪਸ ਦੀਆਂ ਜਟਿਲਤਾਵਾਂ ਦੀ ਖੋਜ ਕਰੇਗੀ, ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਸੂਚਿਤ ਫੈਸਲੇ ਲੈਣ ਵਿੱਚ ਮਦਦ ਕਰਨ ਲਈ ਕੀਮਤੀ ਸੂਝ ਪ੍ਰਦਾਨ ਕਰੇਗੀ। ਇਹ ਸਮੱਗਰੀ ਦੀ ਚੋਣ, ਲੇਅਰ ਪਲੇਸਮੈਂਟ, ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਦੇ ਵਿਚਾਰ, ਰੁਕਾਵਟ ਨਿਯੰਤਰਣ, ਅਤੇ ਨਿਰਮਾਣ ਦੀਆਂ ਰੁਕਾਵਟਾਂ ਸਮੇਤ ਵੱਖ-ਵੱਖ ਪਹਿਲੂਆਂ ਨੂੰ ਕਵਰ ਕਰੇਗਾ। ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪਸ ਦੀਆਂ ਗੁੰਝਲਾਂ ਨੂੰ ਸਮਝ ਕੇ, ਡਿਜ਼ਾਈਨਰ ਆਪਣੇ ਡਿਜ਼ਾਈਨ ਦੀ ਇਕਸਾਰਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ। ਉਹ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨਗੇ, ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਦਖਲਅੰਦਾਜ਼ੀ (EMI) ਨੂੰ ਘੱਟ ਕਰਨਗੇ ਅਤੇ ਕੁਸ਼ਲ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਸਹੂਲਤ ਦੇਣਗੇ। ਭਾਵੇਂ ਤੁਸੀਂ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਡਿਜ਼ਾਈਨ ਲਈ ਨਵੇਂ ਹੋ ਜਾਂ ਆਪਣੇ ਗਿਆਨ ਨੂੰ ਵਧਾਉਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰ ਰਹੇ ਹੋ, ਇਹ ਗਾਈਡ ਇੱਕ ਕੀਮਤੀ ਸਰੋਤ ਹੋਵੇਗੀ, ਜੋ ਤੁਹਾਨੂੰ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨਾਂ ਦੀਆਂ ਗੁੰਝਲਾਂ ਨੂੰ ਨੈਵੀਗੇਟ ਕਰਨ ਅਤੇ ਉਤਪਾਦਾਂ ਦੀ ਇੱਕ ਸ਼੍ਰੇਣੀ ਲਈ ਉੱਚ-ਗੁਣਵੱਤਾ, ਸਖ਼ਤ ਲਚਕਦਾਰ PCB ਹੱਲਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦਾ ਹੈ।

1. ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਕੀ ਹੈ?

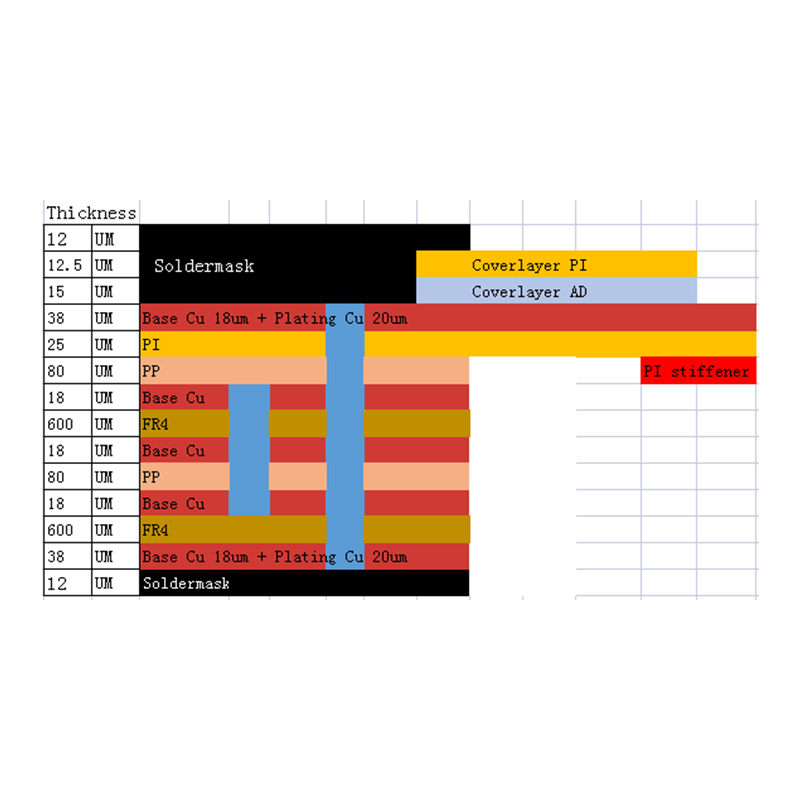

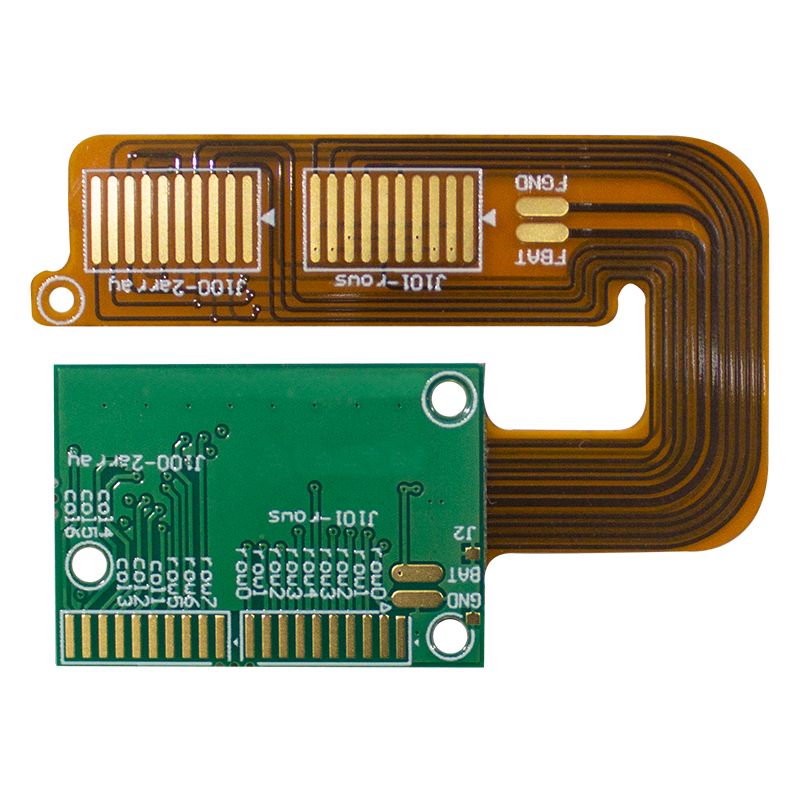

ਰਿਜਿਡ-ਫਲੈਕਸ ਬੋਰਡ, ਜਿਸ ਨੂੰ ਰਿਜਿਡ-ਫਲੈਕਸ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ (ਪੀਸੀਬੀ) ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਪੀਸੀਬੀ ਹੈ ਜੋ ਇੱਕ ਬੋਰਡ ਉੱਤੇ ਸਖ਼ਤ ਅਤੇ ਲਚਕੀਲੇ ਸਬਸਟਰੇਟਾਂ ਨੂੰ ਜੋੜਦਾ ਹੈ।ਇਹ ਡਿਜ਼ਾਈਨ ਦੀ ਲਚਕਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ PCBs ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਜੋੜਦਾ ਹੈ। ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਵਿੱਚ, ਸਖ਼ਤ ਹਿੱਸਾ ਰਵਾਇਤੀ ਸਖ਼ਤ PCB ਸਮੱਗਰੀ (ਜਿਵੇਂ ਕਿ FR4) ਦਾ ਬਣਿਆ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਲਚਕੀਲਾ ਹਿੱਸਾ ਲਚਕਦਾਰ PCB ਸਮੱਗਰੀ (ਜਿਵੇਂ ਕਿ ਪੋਲੀਮਾਈਡ) ਦਾ ਬਣਿਆ ਹੁੰਦਾ ਹੈ। ਇਹ ਹਿੱਸੇ ਇੱਕ ਸਿੰਗਲ ਏਕੀਕ੍ਰਿਤ ਬੋਰਡ ਬਣਾਉਣ ਲਈ ਛੇਕ ਜਾਂ ਫਲੈਕਸ ਕਨੈਕਟਰਾਂ ਦੁਆਰਾ ਪਲੇਟਿਡ ਦੁਆਰਾ ਆਪਸ ਵਿੱਚ ਜੁੜੇ ਹੋਏ ਹਨ। ਸਖ਼ਤ ਭਾਗ ਕੰਪੋਨੈਂਟਸ, ਕਨੈਕਟਰਾਂ ਅਤੇ ਹੋਰ ਮਕੈਨੀਕਲ ਤੱਤਾਂ ਨੂੰ ਸਮਰਥਨ ਅਤੇ ਸਥਿਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ, ਜੋ ਕਿ ਇੱਕ ਮਿਆਰੀ ਸਖ਼ਤ PCB ਦੇ ਸਮਾਨ ਹੈ। ਦੂਜੇ ਪਾਸੇ ਲਚਕੀਲਾ ਹਿੱਸਾ, ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਮੋੜਨ ਅਤੇ ਮੋੜਨ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਸੀਮਤ ਥਾਂ ਜਾਂ ਅਨਿਯਮਿਤ ਆਕਾਰਾਂ ਵਾਲੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਯੰਤਰਾਂ ਵਿੱਚ ਫਿੱਟ ਹੋ ਸਕਦਾ ਹੈ। ਕਠੋਰ-ਫਲੈਕਸ ਬੋਰਡ ਰਵਾਇਤੀ ਕਠੋਰ ਜਾਂ ਲਚਕੀਲੇ PCBs ਨਾਲੋਂ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ। ਉਹ ਕਨੈਕਟਰਾਂ ਅਤੇ ਕੇਬਲਾਂ ਦੀ ਲੋੜ ਨੂੰ ਘਟਾਉਂਦੇ ਹਨ, ਥਾਂ ਦੀ ਬਚਤ ਕਰਦੇ ਹਨ, ਅਸੈਂਬਲੀ ਦੇ ਸਮੇਂ ਨੂੰ ਘੱਟ ਕਰਦੇ ਹਨ, ਅਤੇ ਅਸਫਲਤਾ ਦੇ ਸੰਭਾਵੀ ਬਿੰਦੂਆਂ ਨੂੰ ਖਤਮ ਕਰਕੇ ਭਰੋਸੇਯੋਗਤਾ ਵਧਾਉਂਦੇ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਕਠੋਰ-ਫਲੈਕਸ ਬੋਰਡ ਕਠੋਰ ਅਤੇ ਫਲੈਕਸ ਹਿੱਸਿਆਂ ਦੇ ਵਿਚਕਾਰ ਆਪਸੀ ਕਨੈਕਸ਼ਨਾਂ ਨੂੰ ਸਰਲ ਬਣਾ ਕੇ, ਰੂਟਿੰਗ ਦੀ ਗੁੰਝਲਤਾ ਨੂੰ ਘਟਾ ਕੇ ਅਤੇ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਕੇ ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਰਲ ਬਣਾਉਂਦੇ ਹਨ। ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਆਮ ਤੌਰ 'ਤੇ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ ਜਿੱਥੇ ਜਗ੍ਹਾ ਸੀਮਤ ਹੁੰਦੀ ਹੈ ਜਾਂ ਬੋਰਡ ਨੂੰ ਕਿਸੇ ਖਾਸ ਸ਼ਕਲ ਜਾਂ ਪ੍ਰੋਫਾਈਲ ਦੇ ਅਨੁਕੂਲ ਹੋਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਉਹ ਅਕਸਰ ਏਰੋਸਪੇਸ, ਮੈਡੀਕਲ ਡਿਵਾਈਸਾਂ, ਆਟੋਮੋਟਿਵ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਅਤੇ ਪੋਰਟੇਬਲ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਵਿੱਚ ਪਾਏ ਜਾਂਦੇ ਹਨ ਜਿੱਥੇ ਆਕਾਰ, ਭਾਰ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਮੁੱਖ ਕਾਰਕ ਹਨ। ਕਠੋਰ ਅਤੇ ਲਚਕਦਾਰ ਸਮੱਗਰੀਆਂ ਅਤੇ ਆਪਸ ਵਿੱਚ ਕਨੈਕਟਾਂ ਦੇ ਸੁਮੇਲ ਕਾਰਨ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਅਤੇ ਬਣਾਉਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਗਿਆਨ ਅਤੇ ਮਹਾਰਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਲਈ, ਇੱਕ ਤਜਰਬੇਕਾਰ ਪੀਸੀਬੀ ਨਿਰਮਾਤਾ ਨਾਲ ਕੰਮ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜੋ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਨਿਰਮਾਣ ਦੀਆਂ ਜਟਿਲਤਾਵਾਂ ਨੂੰ ਸੰਭਾਲਣ ਦੇ ਸਮਰੱਥ ਹੈ।

2. ਕਿਉਂ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਮਹੱਤਵਪੂਰਨ ਹੈ?

ਮਕੈਨੀਕਲ ਇਕਸਾਰਤਾ:

ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਨੂੰ ਲਚਕਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤਾਂ ਦੇ ਪ੍ਰਬੰਧ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਬੋਰਡ ਇਸਦੀ ਢਾਂਚਾਗਤ ਅਖੰਡਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਝੁਕਣ, ਮਰੋੜਣ ਅਤੇ ਹੋਰ ਮਕੈਨੀਕਲ ਤਣਾਅ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦਾ ਹੈ। ਪੀਸੀਬੀ ਦੀ ਥਕਾਵਟ, ਤਣਾਅ ਦੀ ਇਕਾਗਰਤਾ, ਅਤੇ ਸਮੇਂ ਦੇ ਨਾਲ ਅਸਫਲਤਾ ਨੂੰ ਰੋਕਣ ਲਈ ਸਹੀ ਪਰਤ ਅਲਾਈਨਮੈਂਟ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਸਪੇਸ ਓਪਟੀਮਾਈਜੇਸ਼ਨ:

ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਨੂੰ ਸੀਮਤ ਥਾਂ ਵਾਲੇ ਸੰਖੇਪ ਇਲੈਕਟ੍ਰਾਨਿਕ ਯੰਤਰਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਸਟੈਕਡ ਕੌਂਫਿਗਰੇਸ਼ਨਾਂ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਲੇਅਰਾਂ ਅਤੇ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਇਸ ਤਰੀਕੇ ਨਾਲ ਵਿਵਸਥਿਤ ਕਰਕੇ ਉਪਲਬਧ ਥਾਂ ਦੀ ਕੁਸ਼ਲਤਾ ਨਾਲ ਵਰਤੋਂ ਕਰਨ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦੀਆਂ ਹਨ ਜੋ 3D ਸਪੇਸ ਦੀ ਵੱਧ ਤੋਂ ਵੱਧ ਵਰਤੋਂ ਕਰਨ। ਇਹ ਪੀਸੀਬੀ ਨੂੰ ਤੰਗ ਘੇਰੇ, ਛੋਟੇ ਯੰਤਰਾਂ ਅਤੇ ਗੁੰਝਲਦਾਰ ਰੂਪ ਦੇ ਕਾਰਕਾਂ ਵਿੱਚ ਸਥਾਪਤ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦਾ ਹੈ। ਸਿਗਨਲ ਇਕਸਾਰਤਾ:

ਇੱਕ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਦੀ ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਇਸਦੇ ਸਹੀ ਸੰਚਾਲਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਨਿਯੰਤਰਿਤ ਰੁਕਾਵਟ, ਟਰਾਂਸਮਿਸ਼ਨ ਲਾਈਨ ਰੂਟਿੰਗ, ਅਤੇ ਕ੍ਰਾਸਸਟਾਲ ਨੂੰ ਘੱਟ ਕਰਨ ਵਰਗੇ ਖਾਤੇ ਦੇ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖ ਕੇ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ। ਵਾਜਬ ਪੱਧਰੀ ਲੇਆਉਟ ਉੱਚ-ਸਪੀਡ ਸਿਗਨਲਾਂ ਦੀ ਪ੍ਰਭਾਵੀ ਰੂਟਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦਾ ਹੈ, ਸਿਗਨਲ ਐਟੀਨਯੂਏਸ਼ਨ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਸਹੀ ਡਾਟਾ ਸੰਚਾਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦਾ ਹੈ।

ਥਰਮਲ ਪ੍ਰਬੰਧਨ:

ਇਲੈਕਟ੍ਰਾਨਿਕ ਯੰਤਰ ਗਰਮੀ ਪੈਦਾ ਕਰਦੇ ਹਨ, ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮ ਹੋਣ ਅਤੇ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਸੰਭਾਵੀ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਲਈ ਸਹੀ ਥਰਮਲ ਪ੍ਰਬੰਧਨ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਕਠੋਰ-ਫਲੈਕਸ PCBs ਦੀ ਸਟੈਕਡ ਸੰਰਚਨਾ ਕੁਸ਼ਲ ਤਾਪ ਖਰਾਬੀ ਲਈ ਥਰਮਲ ਵਿਅਸ, ਤਾਂਬੇ ਦੀਆਂ ਪਰਤਾਂ ਅਤੇ ਹੀਟ ਸਿੰਕ ਦੀ ਰਣਨੀਤਕ ਪਲੇਸਮੈਂਟ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਸਟੈਕ-ਅੱਪ ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਥਰਮਲ ਮੁੱਦਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਕੇ, ਡਿਜ਼ਾਈਨਰ ਪੀਸੀਬੀ ਦੀ ਲੰਬੀ ਉਮਰ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ।

ਨਿਰਮਾਣ ਸੰਬੰਧੀ ਵਿਚਾਰ:

ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਇਹ ਉਸ ਕ੍ਰਮ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ ਜਿਸ ਵਿੱਚ ਲੇਅਰਾਂ ਨੂੰ ਆਪਸ ਵਿੱਚ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਲਚਕਦਾਰ ਅਤੇ ਸਖ਼ਤ ਲੇਅਰਾਂ ਦੀ ਅਲਾਈਨਮੈਂਟ ਅਤੇ ਰਜਿਸਟਰੇਸ਼ਨ, ਅਤੇ ਕੰਪੋਨੈਂਟਸ ਦੀ ਪਲੇਸਮੈਂਟ। ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾਵਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਚੁਣ ਕੇ, ਡਿਜ਼ਾਈਨਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸੁਚਾਰੂ ਬਣਾ ਸਕਦੇ ਹਨ, ਉਤਪਾਦਨ ਦੀਆਂ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾ ਸਕਦੇ ਹਨ, ਅਤੇ ਨਿਰਮਾਣ ਦੀਆਂ ਗਲਤੀਆਂ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੇ ਹਨ।

3. ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅੱਪ ਦੇ ਮੁੱਖ ਭਾਗ

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅੱਪ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਵਿਚਾਰ ਕਰਨ ਲਈ ਕਈ ਮੁੱਖ ਭਾਗ ਹਨ। ਇਹ ਕੰਪੋਨੈਂਟ ਸਮੁੱਚੇ PCB ਡਿਜ਼ਾਈਨ ਲਈ ਲੋੜੀਂਦਾ ਢਾਂਚਾਗਤ ਸਮਰਥਨ, ਇਲੈਕਟ੍ਰੀਕਲ ਕਨੈਕਟੀਵਿਟੀ ਅਤੇ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅੱਪ ਦੇ ਮੁੱਖ ਭਾਗ ਹੇਠਾਂ ਦਿੱਤੇ ਹਨ:

ਸਖ਼ਤ ਪਰਤ:

ਕਠੋਰ ਪਰਤ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਸਖ਼ਤ ਅਧਾਰ ਸਮੱਗਰੀ ਜਿਵੇਂ ਕਿ FR-4 ਜਾਂ ਸਮਾਨ ਸਮੱਗਰੀ ਤੋਂ ਬਣਾਈ ਜਾਂਦੀ ਹੈ। ਇਹ ਪਰਤ PCB ਨੂੰ ਮਕੈਨੀਕਲ ਤਾਕਤ ਅਤੇ ਸਥਿਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਇਹ ਕੰਪੋਨੈਂਟ ਵੀ ਰੱਖਦਾ ਹੈ ਅਤੇ ਸਰਫੇਸ ਮਾਊਂਟ ਡਿਵਾਈਸਾਂ (SMD) ਅਤੇ ਥਰੋ-ਹੋਲ ਕੰਪੋਨੈਂਟਸ ਦੀ ਸਥਾਪਨਾ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ। ਸਖ਼ਤ ਪਰਤ ਲਚਕਦਾਰ ਪਰਤ ਲਈ ਇੱਕ ਠੋਸ ਨੀਂਹ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਅਤੇ ਪੂਰੇ ਪੀਸੀਬੀ ਦੀ ਸਹੀ ਅਲਾਈਨਮੈਂਟ ਅਤੇ ਕਠੋਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ਲਚਕਦਾਰ ਪਰਤ:

ਲਚਕਦਾਰ ਪਰਤ ਵਿੱਚ ਇੱਕ ਲਚਕਦਾਰ ਅਧਾਰ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ ਜਿਵੇਂ ਕਿ ਪੌਲੀਮਾਈਡ ਜਾਂ ਸਮਾਨ ਸਮੱਗਰੀ। ਇਹ ਪਰਤ PCB ਨੂੰ ਮੋੜਨ, ਫੋਲਡ ਕਰਨ ਅਤੇ ਫਲੈਕਸ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਫਲੈਕਸ ਲੇਅਰ ਉਹ ਹੈ ਜਿੱਥੇ ਜ਼ਿਆਦਾਤਰ ਸਰਕਟਰੀ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਕਨੈਕਸ਼ਨ ਸਥਿਤ ਹਨ। ਇਹ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਲੋੜੀਂਦੀ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਜਿਹਨਾਂ ਲਈ PCB ਨੂੰ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਜਾਂ ਸਪੇਸ ਨੂੰ ਮੋੜਨ ਜਾਂ ਅਨੁਕੂਲ ਹੋਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਲੇਅਰ ਦੀ ਲਚਕਤਾ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਇਹ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਚਿਪਕਣ ਵਾਲੀ ਪਰਤ:

ਇੱਕ ਚਿਪਕਣ ਵਾਲੀ ਪਰਤ ਚਿਪਕਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਇੱਕ ਪਤਲੀ ਪਰਤ ਹੁੰਦੀ ਹੈ ਜੋ ਇੱਕ ਸਖ਼ਤ ਪਰਤ ਅਤੇ ਇੱਕ ਲਚਕਦਾਰ ਪਰਤ ਦੇ ਵਿਚਕਾਰ ਲਾਗੂ ਹੁੰਦੀ ਹੈ। ਇਸਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਕਠੋਰ ਅਤੇ ਲਚਕੀਲੇ ਪਰਤਾਂ ਨੂੰ ਇਕੱਠੇ ਬੰਨ੍ਹਣਾ ਹੈ, ਲੈਮੀਨੇਟ ਨੂੰ ਢਾਂਚਾਗਤ ਅਖੰਡਤਾ ਪ੍ਰਦਾਨ ਕਰਨਾ। ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਦਾ ਹੈ ਕਿ ਪਰਤਾਂ ਝੁਕਣ ਜਾਂ ਝੁਕਣ ਦੀਆਂ ਹਰਕਤਾਂ ਦੌਰਾਨ ਵੀ ਇੱਕ ਦੂਜੇ ਨਾਲ ਮਜ਼ਬੂਤੀ ਨਾਲ ਜੁੜੀਆਂ ਰਹਿੰਦੀਆਂ ਹਨ। ਚਿਪਕਣ ਵਾਲੀ ਪਰਤ ਇੱਕ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਸਮੱਗਰੀ ਵਜੋਂ ਵੀ ਕੰਮ ਕਰਦੀ ਹੈ, ਪਰਤਾਂ ਵਿਚਕਾਰ ਇਨਸੂਲੇਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਚਿਪਕਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਇਸ ਵਿੱਚ ਚੰਗੀ ਬੰਧਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਉੱਚ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਤਾਕਤ, ਅਤੇ ਅਧਾਰ ਸਮੱਗਰੀ ਨਾਲ ਅਨੁਕੂਲਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਮਜ਼ਬੂਤੀ ਅਤੇ ਕਵਰਿੰਗ:

ਰੀਨਫੋਰਸਮੈਂਟਸ ਅਤੇ ਕਵਰਿੰਗ ਵਾਧੂ ਪਰਤਾਂ ਹਨ ਜੋ ਅਕਸਰ ਇਸਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ, ਸੁਰੱਖਿਆ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਇੱਕ PCB ਸਟੈਕਅਪ ਵਿੱਚ ਜੋੜੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਰੀਨਫੋਰਸਮੈਂਟਾਂ ਵਿੱਚ FR-4 ਜਾਂ ਪੌਲੀਮਾਈਡ-ਅਧਾਰਿਤ ਅਡੈਸਿਵ-ਮੁਕਤ ਸ਼ੀਟਾਂ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀਆਂ ਹਨ ਜੋ ਵਾਧੂ ਕਠੋਰਤਾ ਅਤੇ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਸਖ਼ਤ ਜਾਂ ਲਚਕਦਾਰ ਪਰਤਾਂ ਦੇ ਖਾਸ ਖੇਤਰਾਂ ਵਿੱਚ ਲੈਮੀਨੇਟ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਪੀਸੀਬੀ ਸਤਹਾਂ ਨੂੰ ਨਮੀ, ਧੂੜ ਅਤੇ ਮਕੈਨੀਕਲ ਤਣਾਅ ਵਰਗੇ ਵਾਤਾਵਰਣਕ ਕਾਰਕਾਂ ਤੋਂ ਬਚਾਉਣ ਲਈ ਢੱਕਣ ਜਿਵੇਂ ਕਿ ਸੋਲਡਰ ਮਾਸਕ ਅਤੇ ਸੁਰੱਖਿਆਤਮਕ ਕੋਟਿੰਗਾਂ ਨਾਲ ਲੇਪ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਇਹ ਮੁੱਖ ਭਾਗ ਧਿਆਨ ਨਾਲ ਡਿਜ਼ਾਈਨ ਕੀਤੇ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਸਟੈਕਅੱਪ ਬਣਾਉਣ ਲਈ ਇਕੱਠੇ ਕੰਮ ਕਰਦੇ ਹਨ ਜੋ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਦੇ ਨਾਲ-ਨਾਲ ਚਿਪਕਣ ਵਾਲੀਆਂ ਪਰਤਾਂ ਦੁਆਰਾ ਪ੍ਰਦਾਨ ਕੀਤੀ ਗਈ ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਅਤੇ ਲਚਕਤਾ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਪੀਸੀਬੀ ਸਰਕਟ ਦੀ ਇਕਸਾਰਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਝੁਕਣ ਜਾਂ ਲਚਕਦਾਰ ਅੰਦੋਲਨਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮਜ਼ਬੂਤੀ ਅਤੇ ਢੱਕਣ ਦੀ ਵਰਤੋਂ ਪੀਸੀਬੀ ਦੀ ਸਮੁੱਚੀ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ। ਇਹਨਾਂ ਭਾਗਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਚੁਣਨ ਅਤੇ ਡਿਜ਼ਾਈਨ ਕਰਨ ਦੁਆਰਾ, ਇੰਜੀਨੀਅਰ ਮਜ਼ਬੂਤ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅੱਪ ਬਣਾ ਸਕਦੇ ਹਨ।

4.Rigid-flex PCB ਸਟੈਕਅੱਪ ਸੰਰਚਨਾ ਕਿਸਮ

ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪਸ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਸੰਰਚਨਾ ਕਿਸਮਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾ ਡਿਜ਼ਾਈਨ ਵਿੱਚ ਸ਼ਾਮਲ ਲੇਅਰਾਂ ਦੀ ਗਿਣਤੀ ਅਤੇ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਦੀ ਵਿਵਸਥਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪ ਸੰਰਚਨਾ ਦੀਆਂ ਤਿੰਨ ਆਮ ਕਿਸਮਾਂ ਹਨ:

ਸਖ਼ਤ ਅਤੇ ਨਰਮ ਲੈਮੀਨੇਸ਼ਨ ਦੀ 1 ਪਰਤ:

ਇਸ ਸੰਰਚਨਾ ਵਿੱਚ, ਪੀਸੀਬੀ ਵਿੱਚ ਸਖ਼ਤ ਸਮੱਗਰੀ ਦੀ ਇੱਕ ਪਰਤ ਅਤੇ ਲਚਕਦਾਰ ਸਮੱਗਰੀ ਦੀ ਇੱਕ ਇੱਕਲੀ ਪਰਤ ਹੁੰਦੀ ਹੈ। ਕਠੋਰ ਪਰਤ ਲੋੜੀਂਦੀ ਸਥਿਰਤਾ ਅਤੇ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਲਚਕਦਾਰ ਪਰਤ ਪੀਸੀਬੀ ਨੂੰ ਫਲੈਕਸ ਅਤੇ ਮੋੜਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਸੰਰਚਨਾ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵੀਂ ਹੈ ਜਿਹਨਾਂ ਨੂੰ ਸੀਮਤ ਲਚਕਤਾ ਅਤੇ ਸਧਾਰਨ ਡਿਜ਼ਾਈਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸਖ਼ਤ ਅਤੇ ਨਰਮ ਸੁਪਰਪੋਜ਼ੀਸ਼ਨ ਦੀਆਂ 2 ਪਰਤਾਂ:

ਇਸ ਸੰਰਚਨਾ ਵਿੱਚ, PCB ਵਿੱਚ ਦੋ ਪਰਤਾਂ ਹਨ - ਇੱਕ ਸਖ਼ਤ ਪਰਤ ਅਤੇ ਇੱਕ ਲਚਕਦਾਰ ਪਰਤ। ਇੱਕ ਸਖ਼ਤ ਪਰਤ ਨੂੰ ਦੋ ਲਚਕੀਲੇ ਲੇਅਰਾਂ ਦੇ ਵਿਚਕਾਰ ਸੈਂਡਵਿਚ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ "ਕਿਤਾਬ" ਪ੍ਰਬੰਧ ਬਣਾਉਂਦਾ ਹੈ। ਇਹ ਸੰਰਚਨਾ ਵਧੇਰੇ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਅਤੇ PCB ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ ਦੇ ਭਾਗਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਸਿੰਗਲ-ਲੇਅਰ ਕੌਂਫਿਗਰੇਸ਼ਨ ਨਾਲੋਂ ਝੁਕਣ ਅਤੇ ਝੁਕਣ ਵਿੱਚ ਬਿਹਤਰ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਮਲਟੀ-ਲੇਅਰ ਸਖ਼ਤ ਅਤੇ ਨਰਮ ਸੁਪਰਪੁਜੀਸ਼ਨ:

ਇਸ ਸੰਰਚਨਾ ਵਿੱਚ, PCB ਵਿੱਚ ਕਈ ਪਰਤਾਂ ਹੁੰਦੀਆਂ ਹਨ - ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤਾਂ ਦਾ ਸੁਮੇਲ। ਪਰਤਾਂ ਇੱਕ ਦੂਜੇ ਦੇ ਉੱਪਰ ਸਟੈਕ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤਾਂ ਦੇ ਵਿਚਕਾਰ ਬਦਲਦੀਆਂ ਹਨ। ਇਹ ਸੰਰਚਨਾ ਉੱਚ ਪੱਧਰੀ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਅਤੇ ਮਲਟੀਪਲ ਕੰਪੋਨੈਂਟਸ ਅਤੇ ਸਰਕਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਸਭ ਤੋਂ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਉੱਚ ਲਚਕਤਾ ਅਤੇ ਸੰਖੇਪ ਡਿਜ਼ਾਈਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਸਟੈਕਅਪ ਕੌਂਫਿਗਰੇਸ਼ਨ ਦੀ ਚੋਣ ਲੋੜੀਂਦੇ ਲਚਕਤਾ ਦੇ ਪੱਧਰ, ਸਰਕਟ ਡਿਜ਼ਾਈਨ ਦੀ ਗੁੰਝਲਤਾ, ਅਤੇ ਸਪੇਸ ਸੀਮਾਵਾਂ ਵਰਗੇ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਸਭ ਤੋਂ ਢੁਕਵੀਂ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਇੰਜੀਨੀਅਰਾਂ ਨੂੰ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ ਅਤੇ ਸੀਮਾਵਾਂ ਦਾ ਧਿਆਨ ਨਾਲ ਮੁਲਾਂਕਣ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਲੈਮੀਨੇਟ ਨਿਰਮਾਣ ਤੋਂ ਇਲਾਵਾ, ਹੋਰ ਕਾਰਕ ਜਿਵੇਂ ਕਿ ਸਮੱਗਰੀ ਦੀ ਚੋਣ, ਹਰੇਕ ਪਰਤ ਦੀ ਮੋਟਾਈ, ਅਤੇ ਦੁਆਰਾ ਅਤੇ ਕੁਨੈਕਸ਼ਨ ਡਿਜ਼ਾਈਨ ਵੀ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਦੀ ਸਮੁੱਚੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ PCB ਨਿਰਮਾਤਾ ਅਤੇ ਡਿਜ਼ਾਈਨ ਮਾਹਿਰਾਂ ਨਾਲ ਮਿਲ ਕੇ ਕੰਮ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਚੁਣੀ ਗਈ ਸਟੈਕਅੱਪ ਸੰਰਚਨਾ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਅਤੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ।

ਢੁਕਵੇਂ ਸਖ਼ਤ-ਫਲੈਕਸ ਸਟੈਕਅੱਪ ਸੰਰਚਨਾ ਦੀ ਚੋਣ ਕਰਕੇ ਅਤੇ ਹੋਰ ਡਿਜ਼ਾਈਨ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾ ਕੇ, ਇੰਜੀਨੀਅਰ ਭਰੋਸੇਯੋਗ, ਉੱਚ-ਪ੍ਰਦਰਸ਼ਨ ਵਾਲੇ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਨੂੰ ਲਾਗੂ ਕਰ ਸਕਦੇ ਹਨ ਜੋ ਉਹਨਾਂ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀਆਂ ਵਿਲੱਖਣ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

5. ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਿੰਗ ਸੰਰਚਨਾ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਵਿਚਾਰ ਕਰਨ ਵਾਲੇ ਕਾਰਕ

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਸਟੈਕਅਪ ਸੰਰਚਨਾ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਵਿਚਾਰ ਕਰਨ ਲਈ ਕਈ ਕਾਰਕ ਹਨ। ਇੱਥੇ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣ ਲਈ ਪੰਜ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹਨ:

ਸਿਗਨਲ ਇਕਸਾਰਤਾ:

ਸਟੈਕਅਪ ਕੌਂਫਿਗਰੇਸ਼ਨ ਦੀ ਚੋਣ ਪੀਸੀਬੀ ਦੀ ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਲਚਕੀਲੇ ਲੇਅਰਾਂ 'ਤੇ ਸਿਗਨਲ ਟਰੇਸ ਵਿੱਚ ਸਖ਼ਤ ਲੇਅਰਾਂ ਦੇ ਮੁਕਾਬਲੇ ਵੱਖੋ-ਵੱਖਰੇ ਰੁਕਾਵਟ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਇੱਕ ਸਟੈਕਅਪ ਸੰਰਚਨਾ ਚੁਣਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜੋ ਸਿਗਨਲ ਦੇ ਨੁਕਸਾਨ, ਕ੍ਰਾਸਸਟਾਲ, ਅਤੇ ਅੜਿੱਕਾ ਬੇਮੇਲ ਨੂੰ ਘੱਟ ਕਰਦਾ ਹੈ। ਪੂਰੇ PCB ਵਿੱਚ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਉਚਿਤ ਅੜਿੱਕਾ ਨਿਯੰਤਰਣ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

ਲਚਕਤਾ ਲੋੜਾਂ:

ਪੀਸੀਬੀ ਲਈ ਲੋੜੀਂਦੀ ਲਚਕਤਾ ਦਾ ਪੱਧਰ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਵਿਚਾਰ ਹੈ। ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਝੁਕਣ ਅਤੇ ਝੁਕਣ ਦੀਆਂ ਲੋੜਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਸਟੈਕਅਪ ਕੌਂਫਿਗਰੇਸ਼ਨ ਨੂੰ ਲੋੜੀਂਦੀ ਲਚਕਤਾ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਲਈ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜਦੋਂ ਕਿ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ ਕਿ PCB ਸਾਰੀਆਂ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਕਾਰਗੁਜ਼ਾਰੀ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਦੀ ਸੰਖਿਆ ਅਤੇ ਵਿਵਸਥਾ ਨੂੰ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਧਿਆਨ ਨਾਲ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਸਪੇਸ ਸੀਮਾਵਾਂ:

ਕਿਸੇ ਉਤਪਾਦ ਜਾਂ ਡਿਵਾਈਸ ਦੇ ਅੰਦਰ ਉਪਲਬਧ ਸਪੇਸ ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾ ਦੀ ਚੋਣ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਸੀਮਤ PCB ਸਪੇਸ ਵਾਲੇ ਸੰਖੇਪ ਡਿਜ਼ਾਈਨਾਂ ਲਈ ਸਪੇਸ ਉਪਯੋਗਤਾ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨ ਲਈ ਮਲਟੀ-ਲੇਅਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਸੰਰਚਨਾ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਦੂਜੇ ਪਾਸੇ, ਸਟੈਕ-ਅੱਪ ਕੌਂਫਿਗਰੇਸ਼ਨਾਂ ਦੀ ਚੋਣ ਕਰਨ ਵੇਲੇ ਵੱਡੇ ਡਿਜ਼ਾਈਨ ਵਧੇਰੇ ਲਚਕਤਾ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦੇ ਹਨ। ਪ੍ਰਦਰਸ਼ਨ ਜਾਂ ਭਰੋਸੇਯੋਗਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਉਪਲਬਧ ਥਾਂ ਨੂੰ ਫਿੱਟ ਕਰਨ ਲਈ ਸਟੈਕਿੰਗ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਥਰਮਲ ਪ੍ਰਬੰਧਨ:

ਪ੍ਰਭਾਵੀ ਥਰਮਲ ਪ੍ਰਬੰਧਨ ਗਰਮੀ ਦੇ ਨਿਰਮਾਣ ਨੂੰ ਰੋਕਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜੋ ਸਰਕਟਾਂ ਅਤੇ ਭਾਗਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦਾ ਹੈ। ਸਟੈਕਅਪ ਕੌਂਫਿਗਰੇਸ਼ਨ ਦੀ ਚੋਣ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖ ਕੇ ਗਰਮੀ ਦੀ ਖਰਾਬੀ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਜੇਕਰ PCB ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਪੈਦਾ ਕਰਦਾ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਇੱਕ ਲੇਅਅਪ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ ਜੋ ਗਰਮੀ ਨੂੰ ਖਤਮ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਮੈਟਲ ਕੋਰ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਜਾਂ ਥਰਮਲ ਵਿਅਸ ਦੀ ਵਰਤੋਂ ਕਰਨਾ। ਤਾਪ ਨੂੰ ਕੁਸ਼ਲਤਾ ਨਾਲ ਖਤਮ ਕਰਨ ਲਈ ਹੀਟਿੰਗ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਰਣਨੀਤਕ ਤੌਰ 'ਤੇ ਸਟੈਕ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਨਿਰਮਾਣ ਅਤੇ ਅਸੈਂਬਲੀ ਦੇ ਵਿਚਾਰ:

ਚੁਣੀ ਗਈ ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾ ਫੈਬਰੀਕੇਟ ਅਤੇ ਅਸੈਂਬਲ ਕਰਨ ਲਈ ਆਸਾਨ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਕਾਰਕਾਂ ਜਿਵੇਂ ਕਿ ਨਿਰਮਾਣ ਦੀ ਸੌਖ, ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਅਤੇ ਅਸੈਂਬਲੀ ਤਕਨਾਲੋਜੀਆਂ ਨਾਲ ਅਨੁਕੂਲਤਾ, ਅਤੇ ਢੁਕਵੀਂ ਸਮੱਗਰੀ ਦੀ ਉਪਲਬਧਤਾ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਕੁਝ ਸਟੈਕ-ਅੱਪ ਸੰਰਚਨਾਵਾਂ ਲਈ ਵਿਸ਼ੇਸ਼ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ ਜਾਂ ਉਹਨਾਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਕਮੀਆਂ ਹੋ ਸਕਦੀਆਂ ਹਨ ਜੋ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ। ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ PCB ਨਿਰਮਾਤਾ ਨਾਲ ਕੰਮ ਕਰਨਾ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਚੁਣੀ ਗਈ ਸੰਰਚਨਾ ਨੂੰ ਕੁਸ਼ਲਤਾ ਨਾਲ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਇਕੱਠਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਇਹਨਾਂ ਪੰਜ ਕਾਰਕਾਂ ਦਾ ਧਿਆਨ ਨਾਲ ਮੁਲਾਂਕਣ ਕਰਕੇ, ਇੰਜੀਨੀਅਰ ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਦੀ ਚੋਣ ਕਰਨ ਬਾਰੇ ਇੱਕ ਸੂਚਿਤ ਫੈਸਲਾ ਲੈ ਸਕਦੇ ਹਨ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਇੱਕ ਨਿਰਮਾਣ ਅਤੇ ਅਸੈਂਬਲੀ ਮਾਹਰ ਨਾਲ ਕੰਮ ਕਰਨ ਦੀ ਜ਼ੋਰਦਾਰ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਚੁਣੀ ਗਈ ਸੰਰਚਨਾ ਸਾਰੀਆਂ ਡਿਜ਼ਾਈਨ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ ਅਤੇ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਨੁਕੂਲ ਹੈ। ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ, ਲਚਕਤਾ, ਸਪੇਸ ਸੀਮਾਵਾਂ, ਥਰਮਲ ਪ੍ਰਬੰਧਨ ਅਤੇ ਨਿਰਮਾਣ ਵਿਚਾਰਾਂ ਨੂੰ ਸੰਬੋਧਿਤ ਕਰਨ ਲਈ ਸਟੈਕਅਪ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨ ਨਾਲ ਇੱਕ ਮਜ਼ਬੂਤ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਹੱਲ ਹੋਵੇਗਾ।

6. ਸਖ਼ਤ-ਲਚਕੀਲੇ PCB ਸਟੈਕ-ਅੱਪ ਲਈ ਡਿਜ਼ਾਈਨ ਵਿਚਾਰ

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਸਟੈਕਅੱਪ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਉਚਿਤ ਕਾਰਜਸ਼ੀਲਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਵਿਚਾਰ ਕਰਨ ਲਈ ਕਈ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹਨ। ਇੱਥੇ ਪੰਜ ਮੁੱਖ ਡਿਜ਼ਾਈਨ ਵਿਚਾਰ ਹਨ:

ਪਰਤ ਵੰਡ ਅਤੇ ਸਮਰੂਪਤਾ:

ਸਟੈਕਅੱਪ ਵਿੱਚ ਲੇਅਰ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਡਿਜ਼ਾਇਨ ਵਿੱਚ ਸੰਤੁਲਨ ਅਤੇ ਸਮਰੂਪਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਹ ਝੁਕਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਵਾਰਪਿੰਗ ਜਾਂ ਬਕਲਿੰਗ ਮੁੱਦਿਆਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ। ਫਲੈਕਸ ਬੋਰਡ ਦੇ ਹਰ ਪਾਸੇ ਇੱਕੋ ਜਿਹੀਆਂ ਪਰਤਾਂ ਰੱਖਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਫਲੈਕਸ ਲੇਅਰ ਨੂੰ ਸਟੈਕ ਦੇ ਕੇਂਦਰ ਵਿੱਚ ਰੱਖੋ। ਇਹ ਸੰਤੁਲਿਤ ਤਣਾਅ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਅਸਫਲਤਾ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰਦਾ ਹੈ।

ਕੇਬਲ ਅਤੇ ਟਰੇਸ ਖਾਕਾ:

ਪੀਸੀਬੀ 'ਤੇ ਕੇਬਲਾਂ ਅਤੇ ਟਰੇਸ ਦੇ ਖਾਕੇ ਨੂੰ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਕੇਬਲਾਂ ਅਤੇ ਟਰੇਸ ਦੇ ਰੂਟਿੰਗ ਨੂੰ ਤਣਾਅ ਦੀ ਗਾੜ੍ਹਾਪਣ ਨੂੰ ਘੱਟ ਕਰਨ ਅਤੇ ਝੁਕਣ ਦੇ ਦੌਰਾਨ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਲਈ ਯੋਜਨਾਬੱਧ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਉੱਚ ਝੁਕਣ ਵਾਲੇ ਤਣਾਅ ਵਾਲੇ ਖੇਤਰਾਂ, ਜਿਵੇਂ ਕਿ ਮੋੜ ਜਾਂ ਫੋਲਡ ਪੁਆਇੰਟਾਂ ਦੇ ਨੇੜੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਲਚਕਦਾਰ ਕੇਬਲਾਂ ਅਤੇ ਨਿਸ਼ਾਨਾਂ ਨੂੰ ਰੂਟ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਤਿੱਖੇ ਕੋਨਿਆਂ ਦੀ ਬਜਾਏ ਗੋਲ ਕੋਨਿਆਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਤਣਾਅ ਦੀ ਇਕਾਗਰਤਾ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ PCB ਲਚਕਤਾ ਨੂੰ ਸੁਧਾਰ ਸਕਦਾ ਹੈ।

ਜ਼ਮੀਨੀ ਅਤੇ ਪਾਵਰ ਪਲੇਨ:

ਸਹੀ ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਅਤੇ ਪਾਵਰ ਵੰਡ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਜ਼ਮੀਨੀ ਅਤੇ ਪਾਵਰ ਪਲੇਨ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹਨ। ਪੂਰੇ PCB ਵਿੱਚ ਸੰਤੁਲਿਤ ਅਤੇ ਸਥਿਰ ਬਿਜਲੀ ਵੰਡ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਸਮਰਪਿਤ ਜ਼ਮੀਨ ਅਤੇ ਪਾਵਰ ਪਲੇਨ ਨਿਰਧਾਰਤ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਪਰਤਾਂ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਇੰਟਰਫਰੈਂਸ (EMI) ਸ਼ੀਲਡਾਂ ਵਜੋਂ ਵੀ ਕੰਮ ਕਰਦੀਆਂ ਹਨ। ਜ਼ਮੀਨੀ ਰੁਕਾਵਟ ਨੂੰ ਘਟਾਉਣ ਅਤੇ EMI ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਸੁਧਾਰਨ ਲਈ ਜ਼ਮੀਨੀ ਵਿਅਸ ਅਤੇ ਸਟੀਚਡ ਵਿਅਸ ਦੀ ਸਹੀ ਸਥਿਤੀ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਵਿਸ਼ਲੇਸ਼ਣ:

ਪੀਸੀਬੀ ਦੇ ਆਮ ਕੰਮਕਾਜ ਲਈ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਿਗਨਲ ਟਰੇਸ ਨੂੰ ਧਿਆਨ ਨਾਲ ਅੜਿੱਕਾ ਬੰਦ ਕਰਨ, ਕ੍ਰਾਸਸਟਾਲ, ਅਤੇ ਸਿਗਨਲ ਪ੍ਰਤੀਬਿੰਬ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। PCB ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ, ਨਿਯੰਤਰਿਤ ਰੁਕਾਵਟ ਨੂੰ ਬਣਾਈ ਰੱਖਣ, ਅਤੇ ਪੂਰੇ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਵਿੱਚ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਸਿਗਨਲ ਇੰਟੈਗਰਿਟੀ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨ ਲਈ ਸਾਫਟਵੇਅਰ ਟੂਲਸ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ।

ਲਚਕਦਾਰ ਅਤੇ ਮੋੜ ਵਾਲੇ ਖੇਤਰ:

ਪੀਸੀਬੀ ਦੇ ਲਚਕੀਲੇ ਅਤੇ ਸਖ਼ਤ ਹਿੱਸਿਆਂ ਦੀ ਲਚਕਤਾ ਅਤੇ ਝੁਕਣ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਵੱਖੋ ਵੱਖਰੀਆਂ ਲੋੜਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਲਚਕਦਾਰ ਅਤੇ ਸਖ਼ਤ ਭਾਗਾਂ ਲਈ ਖਾਸ ਖੇਤਰਾਂ ਨੂੰ ਪਰਿਭਾਸ਼ਿਤ ਕਰਨਾ ਅਤੇ ਨਿਰਧਾਰਤ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਲਚਕਦਾਰ ਖੇਤਰ ਲੋੜੀਂਦੇ ਮੋੜ ਦੇ ਘੇਰੇ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨ ਲਈ ਲਚਕੀਲਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਬਿਨਾਂ ਨਿਸ਼ਾਨਾਂ ਜਾਂ ਹਿੱਸਿਆਂ 'ਤੇ ਜ਼ੋਰ ਦਿੱਤੇ। ਮਜ਼ਬੂਤੀ ਦੀਆਂ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਪੱਸਲੀਆਂ ਜਾਂ ਪੌਲੀਮਰ ਕੋਟਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਲਚਕਦਾਰ ਖੇਤਰਾਂ ਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

ਇਹਨਾਂ ਡਿਜ਼ਾਈਨ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਕੇ, ਇੰਜੀਨੀਅਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਨੁਕੂਲਿਤ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪ ਵਿਕਸਿਤ ਕਰ ਸਕਦੇ ਹਨ। PCB ਨਿਰਮਾਤਾਵਾਂ ਦੀਆਂ ਸਮਰੱਥਾਵਾਂ, ਸਮੱਗਰੀ ਵਿਕਲਪਾਂ, ਅਤੇ ਨਿਰਮਾਣ ਸੀਮਾਵਾਂ ਨੂੰ ਸਮਝਣ ਲਈ ਉਹਨਾਂ ਨਾਲ ਕੰਮ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਡਿਜ਼ਾਇਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਨਿਰਮਾਣ ਟੀਮ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਕਿਸੇ ਵੀ ਨਿਰਮਾਣਤਾ ਦੇ ਮੁੱਦਿਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਅਤੇ ਡਿਜ਼ਾਈਨ ਤੋਂ ਉਤਪਾਦਨ ਤੱਕ ਇੱਕ ਸੁਚਾਰੂ ਤਬਦੀਲੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਲੇਅਰ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ, ਰੂਟਿੰਗ ਅਤੇ ਟਰੇਸ ਪਲੇਸਮੈਂਟ, ਜ਼ਮੀਨੀ ਅਤੇ ਪਾਵਰ ਪਲੇਨ, ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਅਤੇ ਲਚਕਦਾਰ ਫਲੈਕਸ ਖੇਤਰਾਂ ਵੱਲ ਧਿਆਨ ਦੇ ਕੇ, ਡਿਜ਼ਾਈਨਰ ਭਰੋਸੇਯੋਗ ਅਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਕਾਰਜਸ਼ੀਲ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਬਣਾ ਸਕਦੇ ਹਨ।

7. ਸਖ਼ਤ ਲਚਕਦਾਰ ਪੀਸੀਬੀ ਲਈ ਲੇਅਰ ਡਿਜ਼ਾਈਨ ਤਕਨਾਲੋਜੀ

ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ, ਪਰਤ ਡਿਜ਼ਾਈਨ ਤਕਨੀਕਾਂ ਸਹੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀਆਂ ਹਨ। ਇੱਥੇ ਚਾਰ ਮੁੱਖ ਪਰਤ ਡਿਜ਼ਾਈਨ ਤਕਨੀਕਾਂ ਹਨ:

ਕ੍ਰਮਵਾਰ ਲੈਮੀਨੇਸ਼ਨ:

ਕ੍ਰਮਵਾਰ ਲੈਮੀਨੇਸ਼ਨ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਤਕਨਾਲੋਜੀ ਹੈ। ਇਸ ਵਿਧੀ ਵਿੱਚ, ਵੱਖਰੀਆਂ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤਾਂ ਨੂੰ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਇਕੱਠੇ ਲੈਮੀਨੇਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਸਖ਼ਤ ਪਰਤਾਂ ਆਮ ਤੌਰ 'ਤੇ FR4 ਜਾਂ ਸਮਾਨ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਜਦੋਂ ਕਿ ਲਚਕਦਾਰ ਪਰਤਾਂ ਪੌਲੀਮਾਈਡ ਜਾਂ ਸਮਾਨ ਲਚਕਦਾਰ ਸਬਸਟਰੇਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਕ੍ਰਮਵਾਰ ਲੈਮੀਨੇਸ਼ਨ ਪਰਤ ਦੀ ਚੋਣ ਅਤੇ ਮੋਟਾਈ ਵਿੱਚ ਵਧੇਰੇ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਜਿਸ ਨਾਲ PCB ਦੀਆਂ ਇਲੈਕਟ੍ਰੀਕਲ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਵਧੇਰੇ ਨਿਯੰਤਰਣ ਹੁੰਦਾ ਹੈ। ਦੋਹਰੀ ਪਹੁੰਚ ਲੈਮੀਨੇਸ਼ਨ:

ਡੁਅਲ ਐਕਸੈਸ ਲੈਮੀਨੇਸ਼ਨ ਵਿੱਚ, ਪੀਸੀਬੀ ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ ਤੱਕ ਪਹੁੰਚ ਦੀ ਆਗਿਆ ਦੇਣ ਲਈ ਵਿਅਸ ਨੂੰ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤਾਂ ਵਿੱਚ ਡ੍ਰਿਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਤਕਨਾਲੋਜੀ ਕੰਪੋਨੈਂਟ ਪਲੇਸਮੈਂਟ ਅਤੇ ਟਰੇਸ ਰੂਟਿੰਗ ਵਿੱਚ ਵਧੇਰੇ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਇਹ ਅੰਨ੍ਹੇ ਅਤੇ ਦੱਬੇ ਹੋਏ ਵਿਅਸ ਦੀ ਵਰਤੋਂ ਦਾ ਵੀ ਸਮਰਥਨ ਕਰਦਾ ਹੈ, ਜੋ ਪਰਤ ਦੀ ਗਿਣਤੀ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ। ਦੋਹਰੀ-ਚੈਨਲ ਲੈਮੀਨੇਸ਼ਨ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਉਪਯੋਗੀ ਹੁੰਦੀ ਹੈ ਜਦੋਂ ਕਈ ਲੇਅਰਾਂ ਅਤੇ ਤੰਗ ਸਪੇਸ ਸੀਮਾਵਾਂ ਵਾਲੇ ਗੁੰਝਲਦਾਰ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਹੋ।

Z-ਧੁਰਾ ਸੰਚਾਲਕ ਚਿਪਕਣ ਵਾਲਾ:

ਜ਼ੈੱਡ-ਐਕਸਿਸ ਕੰਡਕਟਿਵ ਅਡੈਸਿਵ ਦੀ ਵਰਤੋਂ ਕਠੋਰ-ਫਲੈਕਸ ਬੋਰਡ ਵਿੱਚ ਸਖ਼ਤ ਪਰਤ ਅਤੇ ਲਚਕਦਾਰ ਪਰਤ ਦੇ ਵਿਚਕਾਰ ਇਲੈਕਟ੍ਰੀਕਲ ਕਨੈਕਸ਼ਨ ਸਥਾਪਤ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਲਚਕੀਲੇ ਪਰਤ 'ਤੇ ਸੰਚਾਲਕ ਪੈਡਾਂ ਅਤੇ ਸਖ਼ਤ ਪਰਤ 'ਤੇ ਸੰਬੰਧਿਤ ਪੈਡਾਂ ਦੇ ਵਿਚਕਾਰ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਚਿਪਕਣ ਵਾਲੇ ਵਿੱਚ ਸੰਚਾਲਕ ਕਣ ਹੁੰਦੇ ਹਨ ਜੋ ਲੈਮੀਨੇਸ਼ਨ ਦੌਰਾਨ ਪਰਤਾਂ ਦੇ ਵਿਚਕਾਰ ਸੰਕੁਚਿਤ ਹੋਣ 'ਤੇ ਸੰਚਾਲਕ ਮਾਰਗ ਬਣਾਉਂਦੇ ਹਨ। ਪੀਸੀਬੀ ਲਚਕਤਾ ਅਤੇ ਮਕੈਨੀਕਲ ਇਕਸਾਰਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ ਜ਼ੈੱਡ-ਐਕਸਿਸ ਕੰਡਕਟਿਵ ਅਡੈਸਿਵ ਇੱਕ ਭਰੋਸੇਯੋਗ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਹਾਈਬ੍ਰਿਡ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ:

ਇੱਕ ਹਾਈਬ੍ਰਿਡ ਸਟੈਕਿੰਗ ਸੰਰਚਨਾ ਵਿੱਚ, ਕਸਟਮਾਈਜ਼ਡ ਲੇਅਰ ਸਟੈਕ ਬਣਾਉਣ ਲਈ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਦੇ ਸੁਮੇਲ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ PCB ਲੇਆਉਟ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਦੇ ਯੋਗ ਬਣਾਉਂਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਕਠੋਰ ਲੇਅਰਾਂ ਨੂੰ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਮਾਊਂਟ ਕਰਨ ਅਤੇ ਮਕੈਨੀਕਲ ਕਠੋਰਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਨੂੰ ਉਹਨਾਂ ਖੇਤਰਾਂ ਵਿੱਚ ਸਿਗਨਲਾਂ ਨੂੰ ਰੂਟ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ ਜਿੱਥੇ ਲਚਕਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਹਾਈਬ੍ਰਿਡ ਸਟੈਕਿੰਗ ਕੌਂਫਿਗਰੇਸ਼ਨ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਗੁੰਝਲਦਾਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਲਈ ਉੱਚ ਪੱਧਰੀ ਲਚਕਤਾ ਅਤੇ ਅਨੁਕੂਲਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।

ਇਹਨਾਂ ਲੇਅਰ ਡਿਜ਼ਾਈਨ ਤਕਨੀਕਾਂ ਦਾ ਲਾਭ ਉਠਾ ਕੇ, ਡਿਜ਼ਾਈਨਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਬਣਾ ਸਕਦੇ ਹਨ ਜੋ ਮਜ਼ਬੂਤ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਹਨ। ਹਾਲਾਂਕਿ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਪੀਸੀਬੀ ਨਿਰਮਾਤਾ ਦੇ ਨਾਲ ਨੇੜਿਓਂ ਕੰਮ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਚੁਣੀ ਗਈ ਤਕਨਾਲੋਜੀ ਉਹਨਾਂ ਦੀਆਂ ਨਿਰਮਾਣ ਸਮਰੱਥਾਵਾਂ ਦੇ ਅਨੁਕੂਲ ਹੈ। ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਮੁੱਦਿਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਅਤੇ ਡਿਜ਼ਾਈਨ ਤੋਂ ਉਤਪਾਦਨ ਤੱਕ ਸੁਚਾਰੂ ਤਬਦੀਲੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਡਿਜ਼ਾਈਨ ਅਤੇ ਨਿਰਮਾਣ ਟੀਮਾਂ ਵਿਚਕਾਰ ਸੰਚਾਰ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਹੀ ਪਰਤ ਡਿਜ਼ਾਈਨ ਤਕਨੀਕਾਂ ਦੇ ਨਾਲ, ਡਿਜ਼ਾਈਨਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਵਿੱਚ ਲੋੜੀਂਦੀ ਬਿਜਲੀ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ, ਮਕੈਨੀਕਲ ਲਚਕਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਨ।

8.Rigid-ਲਚਕੀਲਾ PCB ਲੈਮੀਨੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਤਰੱਕੀ

ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਲੈਮੀਨੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਤਰੱਕੀ ਨੇ ਵੱਖ-ਵੱਖ ਖੇਤਰਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਤਰੱਕੀ ਕੀਤੀ ਹੈ। ਇੱਥੇ ਜ਼ਿਕਰਯੋਗ ਪ੍ਰਗਤੀ ਦੇ ਚਾਰ ਖੇਤਰ ਹਨ:

ਸਮੱਗਰੀ ਨਵੀਨਤਾ:

ਸਮੱਗਰੀ ਵਿਗਿਆਨ ਵਿੱਚ ਤਰੱਕੀ ਨੇ ਖਾਸ ਤੌਰ 'ਤੇ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਲਈ ਤਿਆਰ ਕੀਤੀ ਨਵੀਂ ਸਬਸਟਰੇਟ ਸਮੱਗਰੀ ਦੇ ਵਿਕਾਸ ਦੀ ਸਹੂਲਤ ਦਿੱਤੀ ਹੈ। ਇਹ ਸਮੱਗਰੀ ਜ਼ਿਆਦਾ ਲਚਕਤਾ, ਟਿਕਾਊਤਾ ਅਤੇ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ ਦੇ ਪ੍ਰਤੀਰੋਧ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ। ਲਚਕਦਾਰ ਪਰਤਾਂ ਲਈ, ਪੌਲੀਮਾਈਡ ਅਤੇ ਤਰਲ ਕ੍ਰਿਸਟਲ ਪੋਲੀਮਰ (LCP) ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਬਿਜਲੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ ਸ਼ਾਨਦਾਰ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ। ਸਖ਼ਤ ਪਰਤਾਂ ਲਈ, FR4 ਅਤੇ ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਲੈਮੀਨੇਟ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਲੋੜੀਂਦੀ ਕਠੋਰਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀਆਂ ਹਨ। 3D ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ:

3D ਪ੍ਰਿੰਟਿੰਗ ਤਕਨਾਲੋਜੀ ਨੇ ਪੀਸੀਬੀ ਨਿਰਮਾਣ ਸਮੇਤ ਬਹੁਤ ਸਾਰੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਕ੍ਰਾਂਤੀ ਲਿਆ ਦਿੱਤੀ ਹੈ। 3D ਪ੍ਰਿੰਟ ਕੰਡਕਟਿਵ ਟਰੇਸ ਨੂੰ ਸਿੱਧੇ ਲਚਕਦਾਰ ਸਬਸਟਰੇਟਾਂ 'ਤੇ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਅਤੇ ਗੁੰਝਲਦਾਰ PCB ਡਿਜ਼ਾਈਨਾਂ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਤਕਨਾਲੋਜੀ ਤੇਜ਼ੀ ਨਾਲ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਅਤੇ ਕਸਟਮਾਈਜ਼ੇਸ਼ਨ ਦੀ ਸਹੂਲਤ ਦਿੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਵਿਲੱਖਣ ਫਾਰਮ ਫੈਕਟਰ ਬਣਾਉਣ ਅਤੇ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਸਿੱਧੇ ਲਚਕਦਾਰ ਲੇਅਰਾਂ ਵਿੱਚ ਜੋੜਨ ਦੀ ਇਜਾਜ਼ਤ ਮਿਲਦੀ ਹੈ। ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਵਿੱਚ 3D ਪ੍ਰਿੰਟਿਡ ਸਰਕਟਾਂ ਦੀ ਵਰਤੋਂ ਡਿਜ਼ਾਇਨ ਲਚਕਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ ਅਤੇ ਵਿਕਾਸ ਚੱਕਰ ਨੂੰ ਛੋਟਾ ਕਰਦੀ ਹੈ।

ਲਚਕੀਲੇ ਏਮਬੇਡ ਕੀਤੇ ਹਿੱਸੇ:

ਲੈਮੀਨੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਇੱਕ ਹੋਰ ਵੱਡੀ ਤਰੱਕੀ ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਦੀ ਲਚਕਦਾਰ ਪਰਤ ਵਿੱਚ ਭਾਗਾਂ ਦਾ ਸਿੱਧਾ ਏਕੀਕਰਣ ਹੈ। ਕੰਪੋਨੈਂਟਸ ਜਿਵੇਂ ਕਿ ਰੋਧਕਾਂ, ਕੈਪਸੀਟਰਾਂ ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਮਾਈਕ੍ਰੋਕੰਟਰੋਲਰ ਨੂੰ ਲਚਕੀਲੇ ਸਬਸਟਰੇਟਾਂ ਵਿੱਚ ਜੋੜ ਕੇ, ਡਿਜ਼ਾਈਨਰ ਸਮੁੱਚੇ PCB ਆਕਾਰ ਨੂੰ ਹੋਰ ਘਟਾ ਸਕਦੇ ਹਨ ਅਤੇ ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਨ। ਇਹ ਤਕਨਾਲੋਜੀ ਵਧੇਰੇ ਸੰਖੇਪ ਅਤੇ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਡਿਜ਼ਾਈਨਾਂ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਤੰਗ ਥਾਂ ਦੀਆਂ ਕਮੀਆਂ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣ ਜਾਂਦੀ ਹੈ।

ਹਾਈ-ਸਪੀਡ ਸਿਗਨਲ ਵਾਇਰਿੰਗ:

ਜਿਵੇਂ ਕਿ ਹਾਈ-ਸਪੀਡ ਸੰਚਾਰ ਦੀ ਮੰਗ ਵਧਦੀ ਜਾ ਰਹੀ ਹੈ, ਲੈਮੀਨੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਤਰੱਕੀ ਸਖ਼ਤ-ਲਚਕੀਲੇ PCBs ਵਿੱਚ ਕੁਸ਼ਲ ਹਾਈ-ਸਪੀਡ ਸਿਗਨਲ ਵਾਇਰਿੰਗ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ। ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਅਤੇ ਸਿਗਨਲ ਦੇ ਨੁਕਸਾਨ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ ਲਈ ਨਿਯੰਤਰਿਤ ਰੁਕਾਵਟ ਰੂਟਿੰਗ, ਡਿਫਰੈਂਸ਼ੀਅਲ ਪੇਅਰ ਰੂਟਿੰਗ, ਅਤੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਿਪ ਜਾਂ ਸਟ੍ਰਿਪਲਾਈਨ ਡਿਜ਼ਾਈਨ ਵਰਗੀਆਂ ਤਕਨੀਕੀ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਡਿਜ਼ਾਈਨ ਦੇ ਵਿਚਾਰ ਕਪਲਿੰਗ, ਕ੍ਰਾਸਸਟਾਲ, ਅਤੇ ਸਿਗਨਲ ਰਿਫਲਿਕਸ਼ਨ ਦੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਵੀ ਵਿਚਾਰਦੇ ਹਨ। ਵਿਸ਼ੇਸ਼ ਸਮੱਗਰੀ ਅਤੇ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਵਰਤੋਂ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਦੀ ਉੱਚ-ਗਤੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਲੈਮੀਨੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਨਿਰੰਤਰ ਤਰੱਕੀ ਵਧੇਰੇ ਸੰਖੇਪ, ਲਚਕਦਾਰ, ਅਤੇ ਪੂਰੀ-ਵਿਸ਼ੇਸ਼ਤਾ ਵਾਲੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਨਾਂ ਦੇ ਵਿਕਾਸ ਨੂੰ ਸਮਰੱਥ ਬਣਾ ਰਹੀ ਹੈ। ਸਮੱਗਰੀ ਦੀ ਨਵੀਨਤਾ, 3D ਪ੍ਰਿੰਟਿਡ ਸਰਕਟਾਂ, ਲਚਕਦਾਰ ਏਮਬੈਡਡ ਕੰਪੋਨੈਂਟਸ ਅਤੇ ਹਾਈ-ਸਪੀਡ ਸਿਗਨਲ ਰੂਟਿੰਗ ਵਿੱਚ ਤਰੱਕੀ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਨਵੀਨਤਾਕਾਰੀ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਲਚਕਤਾ ਅਤੇ ਮੌਕੇ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਜਿਵੇਂ ਕਿ ਤਕਨਾਲੋਜੀ ਦਾ ਵਿਕਾਸ ਜਾਰੀ ਹੈ, ਡਿਜ਼ਾਈਨਰਾਂ ਅਤੇ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਨਵੀਨਤਮ ਤਰੱਕੀ ਦਾ ਫਾਇਦਾ ਉਠਾਉਣ ਅਤੇ ਅਨੁਕੂਲ ਸਖ਼ਤ ਲਚਕਦਾਰ PCB ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਅੱਪਡੇਟ ਰਹਿਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਮਿਲ ਕੇ ਕੰਮ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

ਸਾਰੰਸ਼ ਵਿੱਚ,ਅਨੁਕੂਲ ਕਾਰਜਕੁਸ਼ਲਤਾ, ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਲਚਕਤਾ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਹੀ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਸਟੈਕਅੱਪ ਸੰਰਚਨਾ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨਾ ਅਤੇ ਚੁਣਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ, ਲਚਕਤਾ ਦੀਆਂ ਲੋੜਾਂ ਅਤੇ ਨਿਰਮਾਣ ਦੀਆਂ ਰੁਕਾਵਟਾਂ ਵਰਗੇ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਕੇ, ਡਿਜ਼ਾਈਨਰ ਆਪਣੀਆਂ ਵਿਸ਼ੇਸ਼ ਐਪਲੀਕੇਸ਼ਨ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸਟੈਕਅੱਪ ਨੂੰ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਨ। ਸਮੱਗਰੀ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਨਿਰੰਤਰ ਤਰੱਕੀ ਵਧੇ ਹੋਏ ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਜ਼ਾਈਨ ਲਈ ਵਿਆਪਕ ਸੰਭਾਵਨਾਵਾਂ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ। ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਲਈ ਤਿਆਰ ਕੀਤੀ ਨਵੀਂ ਸਬਸਟਰੇਟ ਸਮੱਗਰੀ ਲਚਕਤਾ, ਟਿਕਾਊਤਾ, ਅਤੇ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਸਿੱਧੇ ਫਲੈਕਸ ਲੇਅਰ ਵਿੱਚ ਜੋੜਨਾ ਪੀਸੀਬੀ ਦੇ ਆਕਾਰ ਅਤੇ ਭਾਰ ਨੂੰ ਹੋਰ ਘਟਾਉਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਤੰਗ ਥਾਂ ਦੀਆਂ ਕਮੀਆਂ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣ ਜਾਂਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਲੈਮੀਨੇਸ਼ਨ ਟੈਕਨੋਲੋਜੀ ਵਿੱਚ ਤਰੱਕੀ ਦਿਲਚਸਪ ਮੌਕੇ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। 3D ਪ੍ਰਿੰਟਿੰਗ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਨੂੰ ਸਮਰੱਥ ਬਣਾ ਸਕਦੀ ਹੈ ਅਤੇ ਤੇਜ਼ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਅਤੇ ਅਨੁਕੂਲਤਾ ਦੀ ਸਹੂਲਤ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਹਾਈ-ਸਪੀਡ ਸਿਗਨਲ ਰੂਟਿੰਗ ਟੈਕਨਾਲੋਜੀ ਵਿੱਚ ਤਰੱਕੀ ਸਖ਼ਤ-ਲਚਕੀਲੇ PCBs ਨੂੰ ਕੁਸ਼ਲ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸੰਚਾਰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ।

ਜਿਵੇਂ ਕਿ ਤਕਨਾਲੋਜੀ ਦਾ ਵਿਕਾਸ ਜਾਰੀ ਹੈ, ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਨਵੀਨਤਮ ਤਰੱਕੀ ਦੇ ਨੇੜੇ ਰਹਿਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਮਿਲ ਕੇ ਕੰਮ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਸਮੱਗਰੀ ਅਤੇ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ ਵਿੱਚ ਉੱਨਤੀ ਦਾ ਲਾਭ ਉਠਾਉਂਦੇ ਹੋਏ, ਡਿਜ਼ਾਈਨਰ ਲਗਾਤਾਰ ਬਦਲਦੇ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਉਦਯੋਗ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਨਵੀਨਤਾਕਾਰੀ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਬਣਾ ਸਕਦੇ ਹਨ। ਵਿਸਤ੍ਰਿਤ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਡਿਜ਼ਾਈਨ ਦੇ ਵਾਅਦੇ ਦੇ ਨਾਲ, ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਸਟੈਕਅਪਸ ਦਾ ਭਵਿੱਖ ਹੋਨਹਾਰ ਲੱਗਦਾ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਸਤੰਬਰ-12-2023

ਪਿੱਛੇ