ਮਲਟੀ-ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਅਸੈਂਬਲੀ ਅਤੇ ਵੈਲਡਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਕਿਵੇਂ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਵੇ ਅਤੇ ਵੈਲਡਿੰਗ ਚੀਰ ਅਤੇ ਪੈਡ ਸ਼ੈਡਿੰਗ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਿਆ ਜਾਵੇ?

ਜਿਵੇਂ ਕਿ ਇਲੈਕਟ੍ਰਾਨਿਕ ਯੰਤਰਾਂ ਦੀ ਮੰਗ ਵਧਦੀ ਜਾ ਰਹੀ ਹੈ, ਭਰੋਸੇਯੋਗ ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਮਲਟੀ-ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਲੋੜ ਨਾਜ਼ੁਕ ਬਣ ਗਈ ਹੈ। ਇਹ ਸਰਕਟ ਬੋਰਡ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਨਾਂ ਦੇ ਸਹੀ ਕੰਮਕਾਜ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਹਾਲਾਂਕਿ, ਮਲਟੀ-ਲੇਅਰ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਅਸੈਂਬਲੀ ਅਤੇ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਜੇਕਰ ਸਹੀ ਢੰਗ ਨਾਲ ਸੰਭਾਲਿਆ ਨਾ ਗਿਆ ਹੋਵੇ, ਤਾਂ ਵੈਲਡਿੰਗ ਚੀਰ ਅਤੇ ਪੈਡ ਛਿੱਲਣ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਇਸ ਬਲਾਗ ਪੋਸਟ ਵਿੱਚ, ਅਸੀਂ ਮਲਟੀ-ਸਰਕਟ ਬੋਰਡ ਅਸੈਂਬਲੀ ਅਤੇ ਸੋਲਡਰਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੋਣ ਤੋਂ ਰੋਕਣ ਦੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਤਰੀਕਿਆਂ ਬਾਰੇ ਚਰਚਾ ਕਰਾਂਗੇ।

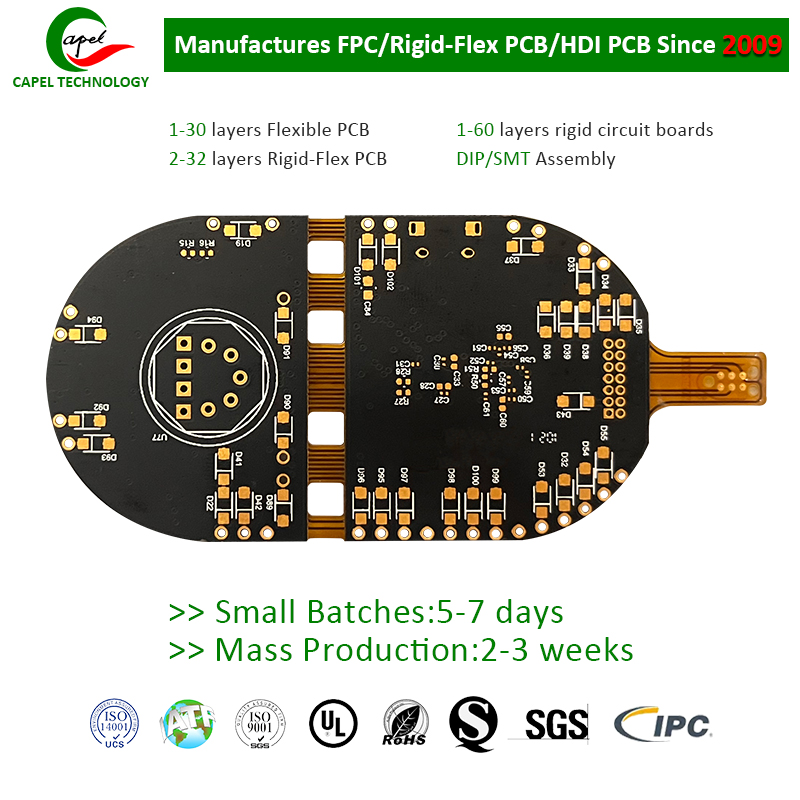

ਕੈਪਲ 15 ਸਾਲਾਂ ਦੇ ਪ੍ਰੋਜੈਕਟ ਅਨੁਭਵ ਅਤੇ ਪੇਸ਼ੇਵਰ ਉਦਯੋਗ ਤਕਨਾਲੋਜੀ ਵਾਲੀ ਕੰਪਨੀ ਹੈ। ਇੱਕ ਮਜ਼ਬੂਤ ਟੀਮ ਅਤੇ ਸ਼ਾਨਦਾਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਆਟੋਮੈਟਿਕ ਮਸ਼ੀਨਾਂ ਦੇ ਨਾਲ, ਉਹ ਉਦਯੋਗ ਵਿੱਚ ਇੱਕ ਭਰੋਸੇਯੋਗ ਨਿਰਮਾਤਾ ਬਣ ਗਏ ਹਨ। ਉੱਨਤ ਪ੍ਰਕਿਰਿਆ ਸਮਰੱਥਾਵਾਂ ਦੇ ਨਾਲ ਉਹਨਾਂ ਦੀਆਂ ਸਖ਼ਤ ਅਤੇ ਉੱਤਮ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ ਉਹਨਾਂ ਨੂੰ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ, ਬਹੁ-ਕਾਰਜਸ਼ੀਲ ਸਰਕਟ ਬੋਰਡ ਬਣਾਉਣ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀਆਂ ਹਨ।

ਮਲਟੀਲੇਅਰ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਅਸੈਂਬਲੀ ਅਤੇ ਵੈਲਡਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਹੇਠਾਂ ਦਿੱਤੇ ਮਹੱਤਵਪੂਰਨ ਕਦਮਾਂ ਦੀ ਪਾਲਣਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ:

1. ਸਹੀ ਸਮੱਗਰੀ ਚੁਣੋ:ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੱਚੇ ਮਾਲ ਦੀ ਚੋਣ ਕਰੋ ਜੋ ਲੋੜੀਂਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ। ਇਹ ਸੋਲਡਰ ਚੀਰ ਅਤੇ ਪੈਡ ਨਿਰਲੇਪਤਾ ਨਾਲ ਜੁੜੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰੇਗਾ।

2. ਹਰ ਪੜਾਅ 'ਤੇ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ:ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਹਰ ਪੜਾਅ ਨੂੰ ਕਵਰ ਕਰਨ ਵਾਲੀ ਇੱਕ ਮਜ਼ਬੂਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ ਨੂੰ ਲਾਗੂ ਕਰੋ। ਇਸ ਵਿੱਚ ਆਉਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦਾ ਨਿਰੀਖਣ ਕਰਨਾ, ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨਾ ਅਤੇ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਚੰਗੀ ਤਰ੍ਹਾਂ ਜਾਂਚ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਨਿਯਮਤ ਨਿਰੀਖਣ ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਨੁਕਸ ਜਾਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਛੇਤੀ ਪਤਾ ਲਗਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੇ ਹਨ, ਸੋਲਡਰ ਚੀਰ ਅਤੇ ਪੈਡ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘੱਟ ਕਰਦੇ ਹੋਏ।

3. ਸਹੀ ਸਟੋਰੇਜ ਅਤੇ ਹੈਂਡਲਿੰਗ:ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਸਹੀ ਸਟੋਰੇਜ ਅਤੇ ਪ੍ਰਬੰਧਨ ਉਹਨਾਂ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਨਿਯੰਤਰਿਤ ਵਾਤਾਵਰਣ ਵਿੱਚ ਢੁਕਵੀਂ ਨਮੀ ਅਤੇ ਤਾਪਮਾਨ ਦੇ ਨਾਲ ਸਟੋਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਕਿਸੇ ਵੀ ਸਰੀਰਕ ਨੁਕਸਾਨ ਤੋਂ ਬਚਣ ਲਈ ਉਹਨਾਂ ਨੂੰ ਸਾਵਧਾਨੀ ਨਾਲ ਸੰਭਾਲੋ ਜਿਸ ਨਾਲ ਸੋਲਡਰ ਚੀਰ ਜਾਂ ਪੈਡ ਡਿੱਗ ਸਕਦੇ ਹਨ।

4. ਸਹੀ ਡਿਜ਼ਾਈਨ ਅਤੇ ਖਾਕਾ:ਬੋਰਡ ਦੀ ਸਹੀ ਕਾਰਜਸ਼ੀਲਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਉਦਯੋਗ ਦੇ ਮਿਆਰੀ ਡਿਜ਼ਾਈਨ ਅਤੇ ਖਾਕਾ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ। ਇੱਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਇਨ ਕੀਤਾ ਲੇਆਉਟ ਅਸੈਂਬਲੀ ਅਤੇ ਵੈਲਡਿੰਗ ਦੇ ਦੌਰਾਨ ਕੰਪੋਨੈਂਟਾਂ 'ਤੇ ਤਣਾਅ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਕ੍ਰੈਕਿੰਗ ਜਾਂ ਨਿਰਲੇਪ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

5. ਵਧੀਆ ਅਸੈਂਬਲੀ ਤਕਨੀਕ:ਉਚਿਤ ਅਸੈਂਬਲੀ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ ਜੋ ਬੋਰਡ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਦੇ ਅਨੁਕੂਲ ਹੋਣ। ਮਜ਼ਬੂਤ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸੋਲਡਰ ਜੋੜ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੰਪੋਨੈਂਟ ਦਾ ਆਕਾਰ, ਸੋਲਡਰਿੰਗ ਵਿਧੀ ਅਤੇ ਰੀਫਲੋ ਪ੍ਰੋਫਾਈਲ ਵਰਗੇ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰੋ। ਵੈਲਡਿੰਗ ਦੌਰਾਨ ਤਾਪਮਾਨ ਦਾ ਸਹੀ ਨਿਯੰਤਰਣ ਕ੍ਰੈਕਿੰਗ ਅਤੇ ਛਿੱਲਣ ਨੂੰ ਰੋਕਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

6. ਵਿਆਪਕ ਜਾਂਚ:ਇਸਦੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਇਕੱਠੇ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡ ਦੀ ਵਿਆਪਕ ਜਾਂਚ. ਇਸ ਵਿੱਚ ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਿੰਗ, ਫੰਕਸ਼ਨਲ ਟੈਸਟਿੰਗ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਟੈਸਟਿੰਗ ਸ਼ਾਮਲ ਹੈ। ਟੈਸਟਿੰਗ ਅਸੈਂਬਲੀ ਅਤੇ ਸੋਲਡਰਿੰਗ ਦੌਰਾਨ ਹੋਣ ਵਾਲੇ ਕਿਸੇ ਵੀ ਮੁੱਦੇ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ ਤਾਂ ਜੋ ਬੋਰਡ ਦੇ ਅੰਤਮ ਉਪਭੋਗਤਾ ਤੱਕ ਪਹੁੰਚਣ ਤੋਂ ਪਹਿਲਾਂ ਸੁਧਾਰਾਤਮਕ ਉਪਾਅ ਕੀਤੇ ਜਾ ਸਕਣ।

ਇਹਨਾਂ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਮਲਟੀ-ਬੋਰਡ ਅਸੈਂਬਲੀ ਅਤੇ ਸੋਲਡਰਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਨ। ਸਰਕਟ ਬੋਰਡ ਦੇ ਤਜ਼ਰਬੇ ਲਈ ਕੈਪਲ ਦੀ ਸਖ਼ਤ ਪਹੁੰਚ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਉਨ੍ਹਾਂ ਦੀਆਂ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਬਣਾਉਣ ਲਈ ਅਨੁਕੂਲਿਤ ਕੀਤੀਆਂ ਗਈਆਂ ਹਨ ਅਤੇ ਸੋਲਡਰ ਚੀਰ ਅਤੇ ਪੈਡ ਛਿੱਲਣ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਦੀਆਂ ਹਨ।

ਸਾਰੰਸ਼ ਵਿੱਚ,ਮਲਟੀਪਲ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਅਸੈਂਬਲੀ ਅਤੇ ਸੋਲਡਰਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣਾਂ ਦੀ ਸਮੁੱਚੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਉਪਰੋਕਤ ਕਦਮਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ ਅਤੇ ਕੈਪੇਲ ਨਿਰਮਾਤਾਵਾਂ ਵਰਗੇ ਤਜ਼ਰਬੇ ਵਾਲੇ ਇੱਕ ਪ੍ਰਤਿਸ਼ਠਾਵਾਨ ਨਿਰਮਾਤਾ ਦੀ ਚੋਣ ਕਰਨ ਨਾਲ ਸੋਲਡਰਿੰਗ ਚੀਰ ਅਤੇ ਪੈਡ ਨਿਰਲੇਪਤਾ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਵਿੱਚ ਨਿਵੇਸ਼ ਕਰਨਾ, ਮਜ਼ਬੂਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀਆਂ ਨੂੰ ਲਾਗੂ ਕਰਨਾ, ਅਤੇ ਸਹੀ ਅਸੈਂਬਲੀ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਭਰੋਸੇਮੰਦ ਅਤੇ ਟਿਕਾਊ ਮਲਟੀ-ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਉਤਪਾਦਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ।

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-01-2023

ਪਿੱਛੇ