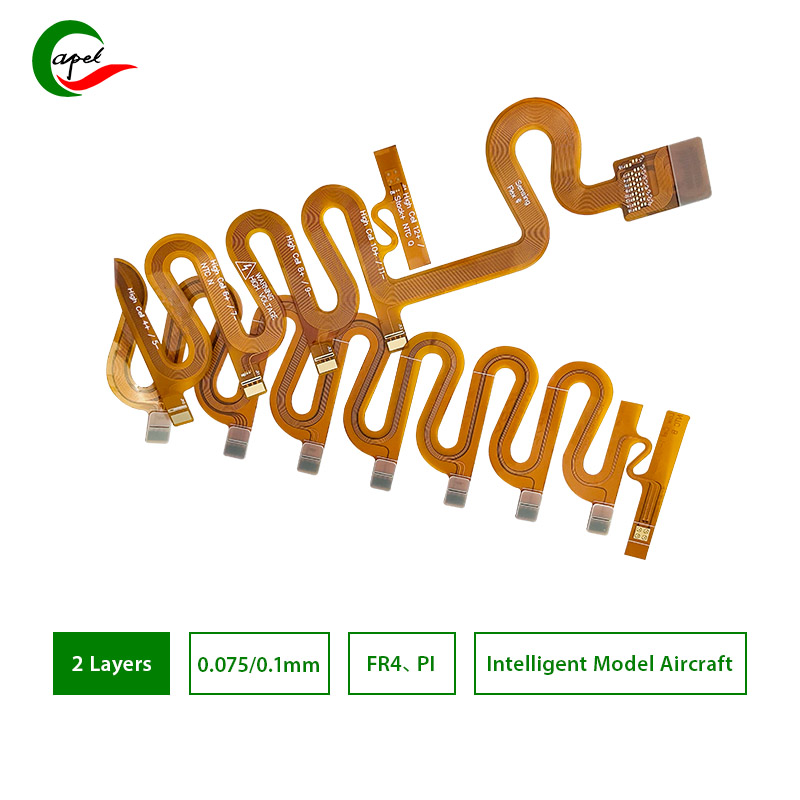

FPC ਸਰਕਟ ਬੋਰਡ, ਜਿਸਨੂੰ ਲਚਕਦਾਰ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਨਾਂ ਦੀ ਕਾਰਜਸ਼ੀਲਤਾ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਸਮਾਰਟਫ਼ੋਨਾਂ ਅਤੇ ਲੈਪਟਾਪਾਂ ਤੋਂ ਲੈ ਕੇ ਮੈਡੀਕਲ ਉਪਕਰਨਾਂ ਅਤੇ ਆਟੋਮੋਟਿਵ ਪ੍ਰਣਾਲੀਆਂ ਤੱਕ, FPC ਬੋਰਡ ਕਈ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਇਹਨਾਂ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਉਹਨਾਂ ਯੰਤਰਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ ਜਿਸ ਵਿੱਚ ਉਹ ਏਕੀਕ੍ਰਿਤ ਹਨ। ਇਸ ਲਈ, ਤੁਹਾਡੇ ਉਤਪਾਦ ਨੂੰ ਖਰੀਦਣ ਜਾਂ ਇਸ ਨੂੰ ਜੋੜਨ ਤੋਂ ਪਹਿਲਾਂ FPC ਬੋਰਡ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਪਛਾਣ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਇਸ ਬਲਾਗ ਪੋਸਟ ਵਿੱਚ, ਅਸੀਂ ਇਸ ਬਾਰੇ ਚਰਚਾ ਕਰਾਂਗੇ ਕਿ ਦਿੱਖ ਅਤੇ ਖਾਸ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ FPC ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਕਿਵੇਂ ਨਿਰਧਾਰਤ ਕਰਨਾ ਹੈ।

ਇੱਕ FPC ਬੋਰਡ ਦੀ ਦਿੱਖ ਇਸਦੀ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਕੀਮਤੀ ਸਮਝ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ। ਤਿੰਨ ਵੱਖ-ਵੱਖ ਪਹਿਲੂਆਂ ਤੋਂ ਇਹਨਾਂ ਸਰਕਟ ਬੋਰਡਾਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਨਿਰਣਾ ਕਰਕੇ, ਉਹਨਾਂ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਮੁਢਲਾ ਮੁਲਾਂਕਣ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

1. ਆਕਾਰ ਅਤੇ ਮੋਟਾਈ ਲਈ ਮਿਆਰੀ ਨਿਯਮ

ਇੱਕ FPC ਬੋਰਡ ਦੀ ਦਿੱਖ ਦਾ ਮੁਆਇਨਾ ਕਰਦੇ ਸਮੇਂ ਵਿਚਾਰ ਕਰਨ ਵਾਲੇ ਪਹਿਲੇ ਕਾਰਕਾਂ ਵਿੱਚੋਂ ਇੱਕ ਇਸਦਾ ਆਕਾਰ ਅਤੇ ਮੋਟਾਈ ਹੈ। ਸਟੈਂਡਰਡ ਸਰਕਟ ਬੋਰਡਾਂ ਵਿੱਚ ਖਾਸ ਮਾਪ ਅਤੇ ਮੋਟਾਈ ਹੁੰਦੀ ਹੈ ਜਿਨ੍ਹਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਗਾਹਕ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਮੋਟਾਈ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਮਾਪ ਸਕਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਜਾਂਚ ਕਰ ਸਕਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਉਹ ਖਰੀਦਣ ਬਾਰੇ ਵਿਚਾਰ ਕਰ ਰਹੇ ਹਨ। ਮਿਆਰੀ ਮਾਪ ਅਤੇ ਮੋਟਾਈ ਤੋਂ ਕੋਈ ਵੀ ਭਟਕਣਾ ਮਾੜੀ ਗੁਣਵੱਤਾ ਜਾਂ ਨਿਰਮਾਣ ਨੁਕਸ ਨੂੰ ਦਰਸਾ ਸਕਦੀ ਹੈ।

2. ਹਲਕਾ ਅਤੇ ਰੰਗ

ਐਫਪੀਸੀ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਬਾਹਰੀ ਸਤਹ ਆਮ ਤੌਰ 'ਤੇ ਇੰਸੂਲੇਟਰ ਵਜੋਂ ਕੰਮ ਕਰਨ ਲਈ ਸਿਆਹੀ ਨਾਲ ਢੱਕੀ ਹੁੰਦੀ ਹੈ। ਬੋਰਡਾਂ ਦੇ ਰੰਗ ਅਤੇ ਚਮਕ ਦੀ ਜਾਂਚ ਕਰਕੇ, ਤੁਸੀਂ ਇਨਸੂਲੇਸ਼ਨ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰ ਸਕਦੇ ਹੋ. ਜੇਕਰ ਰੰਗ ਫਿੱਕਾ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ ਜਾਂ ਬੋਰਡ 'ਤੇ ਲੋੜੀਂਦੀ ਸਿਆਹੀ ਨਹੀਂ ਹੈ, ਤਾਂ ਇਨਸੂਲੇਸ਼ਨ ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੀ ਨਹੀਂ ਹੋ ਸਕਦੀ। ਨਾਕਾਫ਼ੀ ਇਨਸੂਲੇਸ਼ਨ ਬਿਜਲੀ ਦੇ ਲੀਕੇਜ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ ਅਤੇ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਮੁੱਚੀ ਕਾਰਜਸ਼ੀਲਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕਰ ਸਕਦੀ ਹੈ।

3. ਵੇਲਡ ਦਿੱਖ

FPC ਬੋਰਡਾਂ ਲਈ ਕੁਸ਼ਲ ਸੋਲਡਰਿੰਗ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਉਹ ਕਈ ਹਿੱਸਿਆਂ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ। ਜੇਕਰ ਸਹੀ ਢੰਗ ਨਾਲ ਸੋਲਡ ਨਹੀਂ ਕੀਤਾ ਗਿਆ, ਤਾਂ ਇਹ ਹਿੱਸਾ ਆਸਾਨੀ ਨਾਲ ਬੋਰਡ ਤੋਂ ਬਾਹਰ ਆ ਸਕਦਾ ਹੈ, ਜੋ ਇਸਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕਾਰਜਸ਼ੀਲਤਾ ਨੂੰ ਗੰਭੀਰਤਾ ਨਾਲ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ, ਸਰਕਟ ਬੋਰਡ ਦੀ ਸੋਲਡਰਿੰਗ ਦਿੱਖ ਦਾ ਧਿਆਨ ਨਾਲ ਨਿਰੀਖਣ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇੱਕ ਗੁਣਵੱਤਾ ਸਰਕਟ ਬੋਰਡ ਵਿੱਚ ਮਜ਼ਬੂਤ, ਸਾਫ਼ ਸੋਲਡਰ ਜੋੜ ਹੋਣਗੇ, ਜੋ ਕਿ ਕੰਪੋਨੈਂਟਸ ਦੇ ਵਿੱਚ ਇੱਕ ਭਰੋਸੇਯੋਗ ਕੁਨੈਕਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਖਾਸ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ FPC ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਪਤਾ ਲਗਾਓ

ਦਿੱਖ ਤੋਂ ਇਲਾਵਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ FPC ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੁਝ ਲੋੜਾਂ ਪੂਰੀਆਂ ਕਰਨੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ। ਇੱਥੇ ਵਿਚਾਰ ਕਰਨ ਲਈ ਕੁਝ ਮੁੱਖ ਲੋੜਾਂ ਹਨ:

1. ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ

ਕੰਪੋਨੈਂਟਸ ਸਥਾਪਿਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, FPC ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਬਿਜਲੀ ਦੇ ਕੁਨੈਕਸ਼ਨ ਲੋੜੀਂਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ। ਇਹ ਬਿਨਾਂ ਕਿਸੇ ਬਿਜਲਈ ਸਮੱਸਿਆਵਾਂ ਦੇ ਭਰੋਸੇਯੋਗ ਢੰਗ ਨਾਲ ਵਰਤਣਾ ਆਸਾਨ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਲਾਈਨ ਦੀ ਚੌੜਾਈ, ਲਾਈਨ ਮੋਟਾਈ, ਲਾਈਨ ਸਪੇਸਿੰਗ

ਲਾਈਨ ਦੀ ਚੌੜਾਈ, ਲਾਈਨ ਮੋਟਾਈ ਅਤੇ ਸਰਕਟ ਬੋਰਡ ਟਰੇਸ ਦੀ ਲਾਈਨ ਸਪੇਸਿੰਗ ਮੁੱਖ ਮਾਪਦੰਡ ਹਨ। ਇਹਨਾਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਵਾਇਰਿੰਗ ਹੀਟਿੰਗ, ਓਪਨ ਸਰਕਟਾਂ ਅਤੇ ਸ਼ਾਰਟ ਸਰਕਟਾਂ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣ ਲਈ ਲੋੜੀਂਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਸਹੀ ਉਤਪਾਦਨ ਲਾਈਨ ਡਿਜ਼ਾਈਨ ਅਤੇ ਨਿਰਮਾਣ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕ ਸਕਦਾ ਹੈ ਅਤੇ ਸਰਕਟ ਬੋਰਡ ਦੇ ਜੀਵਨ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰ ਸਕਦਾ ਹੈ।

3. ਤਾਂਬੇ ਦੀ ਚਮੜੀ ਦਾ ਚਿਪਕਣਾ

FPC ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਤਾਂਬੇ ਨੂੰ ਉੱਚ ਤਾਪਮਾਨ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ 'ਤੇ ਆਸਾਨੀ ਨਾਲ ਛਿੱਲ ਨਹੀਂ ਜਾਣਾ ਚਾਹੀਦਾ। ਤਾਂਬੇ ਦੇ ਚਿਪਕਣ ਦੇ ਮੁੱਦੇ ਖਰਾਬ ਚਾਲਕਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ ਅਤੇ ਬੋਰਡ ਦੀ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੇ ਹਨ। ਇਸ ਲਈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਵੱਖ-ਵੱਖ ਤਾਪਮਾਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਤਾਂਬੇ ਦੀ ਸ਼ੀਟ ਬਰਕਰਾਰ ਰਹੇ।

4. ਤਾਂਬੇ ਦੀ ਸਤ੍ਹਾ ਦਾ ਆਕਸੀਕਰਨ

ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ FPC ਸਰਕਟ ਬੋਰਡ ਵਿੱਚ ਇੱਕ ਆਕਸੀਕਰਨ-ਰੋਧਕ ਤਾਂਬੇ ਦੀ ਸਤਹ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਜਦੋਂ ਤਾਂਬਾ ਨਮੀ ਜਾਂ ਆਕਸੀਜਨ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਂਦਾ ਹੈ, ਤਾਂ ਆਕਸੀਕਰਨ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਖੋਰ ਦੀ ਇੱਕ ਪਰਤ ਬਣ ਜਾਂਦੀ ਹੈ। ਕਾਪਰ ਆਕਸਾਈਡ ਤੇਜ਼ੀ ਨਾਲ ਵਿਗੜ ਜਾਵੇਗਾ ਅਤੇ ਤੁਹਾਡੇ ਸਰਕਟ ਬੋਰਡ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਵਿਗਾੜ ਦੇਵੇਗਾ। ਇਸ ਲਈ, ਇਹ ਤਸਦੀਕ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਤਾਂਬੇ ਦੀ ਸਤਹ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸੁਰੱਖਿਅਤ ਹੈ ਅਤੇ ਆਕਸੀਕਰਨ ਪ੍ਰਤੀ ਰੋਧਕ ਹੈ।

5. ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਰੇਡੀਏਸ਼ਨ

ਇਲੈਕਟ੍ਰਾਨਿਕ ਯੰਤਰ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਰੇਡੀਏਸ਼ਨ ਛੱਡਦੇ ਹਨ ਜੋ ਆਲੇ ਦੁਆਲੇ ਦੇ ਵਾਤਾਵਰਣ ਵਿੱਚ ਦਖਲ ਦੇ ਸਕਦੇ ਹਨ। ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ FPC ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਸਰਕਟ ਬੋਰਡ ਦੁਆਰਾ ਆਪਣੇ ਆਪ ਵਿੱਚ ਉਤਪੰਨ ਵਾਧੂ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਰੇਡੀਏਸ਼ਨ ਨੂੰ ਘੱਟ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਦਾ ਹੈ ਕਿ ਉਪਕਰਣ ਦੂਜੇ ਸੰਵੇਦਨਸ਼ੀਲ ਹਿੱਸਿਆਂ ਜਾਂ ਪ੍ਰਣਾਲੀਆਂ ਵਿੱਚ ਦਖਲਅੰਦਾਜ਼ੀ ਕੀਤੇ ਬਿਨਾਂ ਕੁਸ਼ਲਤਾ ਨਾਲ ਕੰਮ ਕਰਦੇ ਹਨ।

6. ਦਿੱਖ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਸਰਕਟ ਬੋਰਡ ਦੀ ਦਿੱਖ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਨਾ ਸਿਰਫ ਸੁਹਜ ਦੇ ਕਾਰਨਾਂ ਲਈ, ਸਗੋਂ ਕਾਰਜਸ਼ੀਲਤਾ ਲਈ ਵੀ. ਸ਼ੀਟਾਂ ਆਕਾਰ ਵਿਚ ਇਕਸਾਰ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ ਅਤੇ ਵਿਗਾੜ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ. ਐਫਪੀਸੀ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਸਥਾਪਨਾ ਆਮ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਕਿਸੇ ਵੀ ਵਿਗਾੜ ਕਾਰਨ ਪੇਚ ਦੇ ਮੋਰੀ ਦੀ ਗੜਬੜ ਜਾਂ ਹੋਰ ਏਕੀਕਰਣ ਸਮੱਸਿਆਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ ਦਿੱਖ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਲੋੜੀਂਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀਆਂ ਹਨ, ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਫਲਤਾਪੂਰਵਕ ਸਥਾਪਨਾ ਅਤੇ ਸਹੀ ਕੰਮ ਕਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

7. ਅਤਿਅੰਤ ਸਥਿਤੀਆਂ ਪ੍ਰਤੀ ਰੋਧਕ

FPC ਸਰਕਟ ਬੋਰਡ ਉੱਚ ਤਾਪਮਾਨ, ਉੱਚ ਨਮੀ, ਜਾਂ ਹੋਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਥਿਤੀਆਂ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੋ ਸਕਦੇ ਹਨ, ਉਹਨਾਂ ਦੀ ਖਾਸ ਵਰਤੋਂ ਦੇ ਅਧਾਰ ਤੇ. ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਇਹਨਾਂ ਸਥਿਤੀਆਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਲਈ ਡਿਜ਼ਾਇਨ ਅਤੇ ਨਿਰਮਿਤ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਬਿਨਾਂ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਮੁੱਦਿਆਂ ਜਾਂ ਕੰਪੋਨੈਂਟ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਏ। ਮੁਲਾਂਕਣ ਅਤੇ ਚੋਣ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਵਿਸ਼ੇਸ਼ ਰੋਧਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

8. ਸਤਹ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

FPC ਸਰਕਟ ਬੋਰਡ ਸਤਹ ਦੇ ਮਕੈਨੀਕਲ ਗੁਣ ਵੀ ਇਸਦੀ ਸਥਾਪਨਾ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਸਤ੍ਹਾ ਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਵਿਗਾੜ ਜਾਂ ਗਲਤ ਢੰਗ ਨਾਲ ਇੰਸਟਾਲੇਸ਼ਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਬੋਰਡ ਦੇ ਮੋਰੀ ਪਲੇਸਮੈਂਟ ਜਾਂ ਸਰਕਟਰੀ ਵਿੱਚ ਕੋਈ ਵੀ ਤਰੁੱਟੀਆਂ ਜਾਂ ਗਲਤੀਆਂ ਗੰਭੀਰ ਏਕੀਕਰਣ ਸਮੱਸਿਆਵਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਵਾਈਸ ਦੀ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀਆਂ ਹਨ।

ਸਾਰੰਸ਼ ਵਿੱਚ

ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਨਾਂ ਦੀ ਭਰੋਸੇਯੋਗ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ FPC ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਪਛਾਣ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਦਿੱਖ ਦੀ ਜਾਂਚ ਕਰਕੇ ਅਤੇ ਖਾਸ ਲੋੜਾਂ ਜਿਵੇਂ ਕਿ ਇਲੈਕਟ੍ਰੀਕਲ ਕਨੈਕਸ਼ਨ, ਵਾਇਰਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਤਾਂਬੇ ਦੇ ਅਨੁਕੂਲਨ, ਅਤੇ ਅਤਿਅੰਤ ਸਥਿਤੀਆਂ ਦੇ ਵਿਰੋਧ 'ਤੇ ਵਿਚਾਰ ਕਰਕੇ, ਕੋਈ ਵੀ ਵਿਅਕਤੀ ਆਪਣੀ ਅਰਜ਼ੀ ਲਈ ਇੱਕ FPC ਬੋਰਡ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਇੱਕ ਸੂਚਿਤ ਫੈਸਲਾ ਲੈ ਸਕਦਾ ਹੈ। ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਪਾਲਣ ਕਰਨਾ ਤੁਹਾਨੂੰ ਸਹੀ ਸਰਕਟ ਬੋਰਡ ਚੁਣਨ ਵਿੱਚ ਮਦਦ ਕਰੇਗਾ ਜੋ ਲੋੜੀਂਦੇ ਗੁਣਵੱਤਾ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ ਅਤੇ ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

FPC ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੇ ਸਮੇਂ, ਦਿੱਖ ਅਤੇ ਖਾਸ ਲੋੜਾਂ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਯਾਦ ਰੱਖੋ!

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-23-2023

ਪਿੱਛੇ