ਸਖ਼ਤ-ਫਲੈਕਸ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡਾਂ (PCBs) ਨੇ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਸਬਸਟਰੇਟ ਦੋਵਾਂ ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਜੋੜਨ ਦੀ ਯੋਗਤਾ ਦੇ ਕਾਰਨ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਉਦਯੋਗ ਵਿੱਚ ਬਹੁਤ ਪ੍ਰਸਿੱਧੀ ਪ੍ਰਾਪਤ ਕੀਤੀ ਹੈ। ਜਿਵੇਂ ਕਿ ਇਹ ਬੋਰਡ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਅਤੇ ਸੰਘਣੀ ਆਬਾਦੀ ਵਾਲੇ ਬਣ ਜਾਂਦੇ ਹਨ, ਭਰੋਸੇਯੋਗ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਸਿਗਨਲ ਦਖਲਅੰਦਾਜ਼ੀ ਅਤੇ ਸ਼ਾਰਟ ਸਰਕਟਾਂ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਣ ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਸਹੀ ਗਣਨਾ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਬਣ ਜਾਂਦਾ ਹੈ।ਇਹ ਵਿਆਪਕ ਗਾਈਡ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਫੈਬਰੀਕੇਸ਼ਨ ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਨ ਲਈ ਜ਼ਰੂਰੀ ਕਦਮਾਂ ਦੀ ਰੂਪਰੇਖਾ ਤਿਆਰ ਕਰੇਗੀ, ਜਿਸ ਨਾਲ ਤੁਸੀਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਅਤੇ ਟਿਕਾਊ PCB ਡਿਜ਼ਾਈਨ ਵਿਕਸਿਤ ਕਰ ਸਕੋ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਨੂੰ ਸਮਝਣਾ:

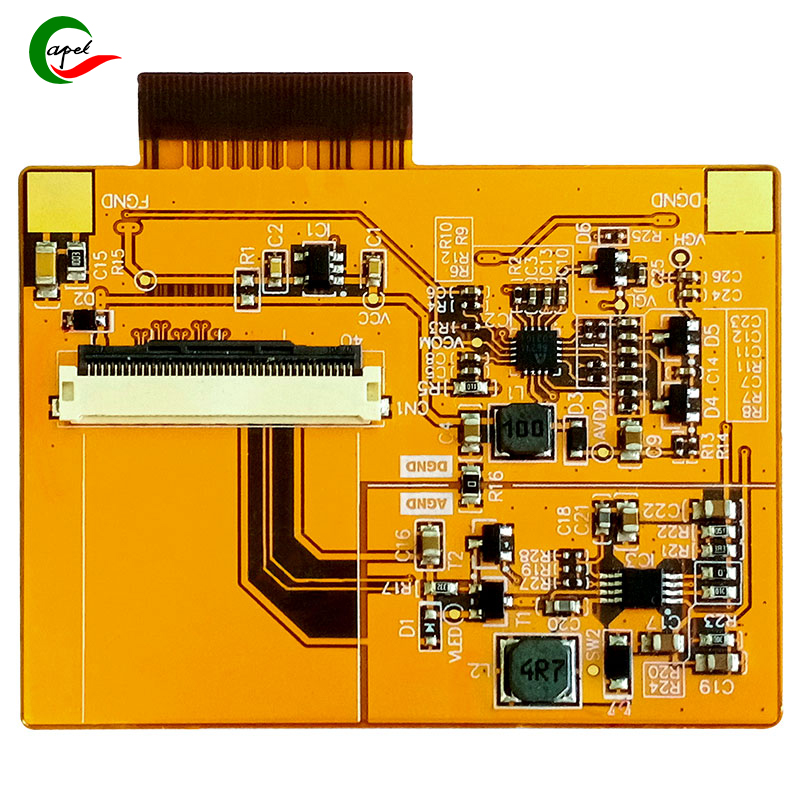

ਰਿਜਿਡ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਇੱਕ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ ਹੈ ਜੋ ਇੱਕ ਬੋਰਡ ਉੱਤੇ ਸਖ਼ਤ ਅਤੇ ਲਚਕਦਾਰ ਸਬਸਟਰੇਟਾਂ ਨੂੰ ਜੋੜਦਾ ਹੈ। ਇਹ ਸਬਸਟਰੇਟ ਪਲੇਟਿਡ ਥਰੂ ਹੋਲ (PTHs) ਦੁਆਰਾ ਜੁੜੇ ਹੋਏ ਹਨ, PCB ਦੇ ਸਖ਼ਤ ਅਤੇ ਲਚਕੀਲੇ ਖੇਤਰਾਂ ਦੇ ਵਿਚਕਾਰ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ। ਪੀਸੀਬੀ ਦੇ ਕਠੋਰ ਖੇਤਰ ਮਜ਼ਬੂਤ, ਗੈਰ-ਲਚਕਦਾਰ ਸਮੱਗਰੀ ਜਿਵੇਂ ਕਿ FR-4 ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਲਚਕੀਲੇ ਖੇਤਰ ਪੌਲੀਮਾਈਡ ਜਾਂ ਪੋਲੀਸਟਰ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ। ਸਬਸਟਰੇਟ ਦੀ ਲਚਕਤਾ ਪੀਸੀਬੀ ਨੂੰ ਰਵਾਇਤੀ ਸਖ਼ਤ ਬੋਰਡਾਂ ਨਾਲ ਉਪਲਬਧ ਨਾ ਹੋਣ ਵਾਲੀਆਂ ਥਾਂਵਾਂ ਨੂੰ ਫਿੱਟ ਕਰਨ ਲਈ ਮੋੜਨ ਜਾਂ ਫੋਲਡ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। Rigid-flex ਇੱਕ PCB ਵਿੱਚ ਸਖ਼ਤ ਅਤੇ ਲਚਕੀਲੇ ਖੇਤਰਾਂ ਦਾ ਸੁਮੇਲ ਇੱਕ ਵਧੇਰੇ ਸੰਖੇਪ ਅਤੇ ਲਚਕਦਾਰ ਡਿਜ਼ਾਇਨ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ, ਇਸ ਨੂੰ ਸੀਮਤ ਥਾਂ ਜਾਂ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦਾ ਹੈ। ਇਹ PCBs ਏਰੋਸਪੇਸ, ਮੈਡੀਕਲ ਡਿਵਾਈਸਾਂ, ਆਟੋਮੋਟਿਵ ਇਲੈਕਟ੍ਰੋਨਿਕਸ, ਅਤੇ ਖਪਤਕਾਰ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਸਮੇਤ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਉਦਯੋਗਾਂ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਰਿਜਿਡ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਰਵਾਇਤੀ ਸਖ਼ਤ ਬੋਰਡਾਂ ਨਾਲੋਂ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ। ਉਹ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਭਾਰ ਨੂੰ ਘਟਾ ਸਕਦੇ ਹਨ ਅਤੇ ਵਾਧੂ ਕਨੈਕਟਰਾਂ ਅਤੇ ਕੇਬਲਾਂ ਨੂੰ ਖਤਮ ਕਰਕੇ ਅਸੈਂਬਲੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਰਲ ਬਣਾ ਸਕਦੇ ਹਨ। ਉਹ ਬਿਹਤਰ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਵੀ ਕਰਦੇ ਹਨ ਕਿਉਂਕਿ ਰਵਾਇਤੀ ਸਖ਼ਤ ਬੋਰਡਾਂ ਨਾਲੋਂ ਅਸਫਲਤਾ ਦੇ ਘੱਟ ਪੁਆਇੰਟ ਹੁੰਦੇ ਹਨ।

ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ ਦੀ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਨ ਦੀ ਮਹੱਤਤਾ:

ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਇਹ ਸਿੱਧੇ ਤੌਰ 'ਤੇ PCB ਡਿਜ਼ਾਈਨ ਦੀਆਂ ਇਲੈਕਟ੍ਰੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।ਨਾਕਾਫ਼ੀ ਟਰੇਸ ਚੌੜਾਈ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਉੱਚ ਪ੍ਰਤੀਰੋਧ ਹੋ ਸਕਦਾ ਹੈ, ਟਰੇਸ ਦੁਆਰਾ ਵਹਿਣ ਵਾਲੇ ਕਰੰਟ ਦੀ ਮਾਤਰਾ ਨੂੰ ਸੀਮਤ ਕਰ ਸਕਦਾ ਹੈ। ਇਹ ਇੱਕ ਵੋਲਟੇਜ ਡਰਾਪ ਅਤੇ ਪਾਵਰ ਦਾ ਨੁਕਸਾਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ ਜੋ ਸਰਕਟ ਦੀ ਸਮੁੱਚੀ ਕਾਰਜਸ਼ੀਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦਾ ਹੈ। ਨਾਕਾਫ਼ੀ ਟਰੇਸ ਸਪੇਸਿੰਗ ਸ਼ਾਰਟ ਸਰਕਟਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ ਕਿਉਂਕਿ ਨੇੜੇ ਦੇ ਨਿਸ਼ਾਨ ਇੱਕ ਦੂਜੇ ਨੂੰ ਛੂਹ ਸਕਦੇ ਹਨ। ਇਹ ਇਲੈਕਟ੍ਰਿਕ ਲੀਕੇਜ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਜੋ ਸਰਕਟ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾ ਸਕਦਾ ਹੈ ਅਤੇ ਖਰਾਬੀ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਾਕਾਫ਼ੀ ਸਪੇਸਿੰਗ ਸਿਗਨਲ ਕ੍ਰਾਸਸਟਾਲ ਦੀ ਅਗਵਾਈ ਕਰ ਸਕਦੀ ਹੈ, ਜਿੱਥੇ ਇੱਕ ਟਰੇਸ ਤੋਂ ਇੱਕ ਸਿਗਨਲ ਆਸ ਪਾਸ ਦੇ ਟਰੇਸ ਵਿੱਚ ਦਖਲਅੰਦਾਜ਼ੀ ਕਰਦਾ ਹੈ, ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਡੇਟਾ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਗਲਤੀਆਂ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਨਿਰਮਾਣਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਸਹੀ ਗਣਨਾ ਵੀ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਪੀਸੀਬੀ ਨਿਰਮਾਤਾਵਾਂ ਕੋਲ ਟਰੇਸ ਫੈਬਰੀਕੇਸ਼ਨ ਅਤੇ ਅਸੈਂਬਲੀ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਸੰਬੰਧ ਵਿੱਚ ਖਾਸ ਸਮਰੱਥਾਵਾਂ ਅਤੇ ਰੁਕਾਵਟਾਂ ਹਨ। ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਲੋੜਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ, ਤੁਸੀਂ ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹੋ ਕਿ ਤੁਹਾਡੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਬ੍ਰਿਜਿੰਗ ਜਾਂ ਓਪਨ ਵਰਗੇ ਮੁੱਦਿਆਂ ਤੋਂ ਬਿਨਾਂ ਸਫਲਤਾਪੂਰਵਕ ਨਿਰਮਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੇ ਕਾਰਕ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ:

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਨੂੰ ਕਈ ਕਾਰਕ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ। ਇਹਨਾਂ ਵਿੱਚ ਮੌਜੂਦਾ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ, ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ, ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਸਮੱਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਅਲੱਗ-ਥਲੱਗ ਲੋੜਾਂ ਸ਼ਾਮਲ ਹਨ। ਹੋਰ ਮੁੱਖ ਕਾਰਕਾਂ ਵਿੱਚ ਵਰਤੀ ਗਈ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਸ਼ਾਮਲ ਹੈ, ਜਿਵੇਂ ਕਿ ਨਿਰਮਾਣ ਤਕਨਾਲੋਜੀ ਅਤੇ ਸਾਜ਼-ਸਾਮਾਨ ਦੀ ਸਮਰੱਥਾ।

ਇੱਕ ਟਰੇਸ ਦੀ ਮੌਜੂਦਾ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ ਇਹ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ ਕਿ ਇਹ ਓਵਰਹੀਟਿੰਗ ਤੋਂ ਬਿਨਾਂ ਕਿੰਨਾ ਕਰੰਟ ਹੈਂਡਲ ਕਰ ਸਕਦਾ ਹੈ। ਬਹੁਤ ਜ਼ਿਆਦਾ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਤੋਂ ਰੋਕਣ ਲਈ ਉੱਚ ਕਰੰਟਾਂ ਨੂੰ ਵਿਆਪਕ ਟਰੇਸ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ ਵੀ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਆਰਸਿੰਗ ਜਾਂ ਬਿਜਲੀ ਦੇ ਟੁੱਟਣ ਨੂੰ ਰੋਕਣ ਲਈ ਟਰੇਸ ਦੇ ਵਿਚਕਾਰ ਲੋੜੀਂਦੀ ਸਪੇਸਿੰਗ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਸਮਗਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਜਿਵੇਂ ਕਿ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਸਥਿਰਤਾ ਅਤੇ ਮੋਟਾਈ ਪੀਸੀਬੀ ਦੀ ਬਿਜਲੀ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਟਰੇਸ ਦੀ ਸਮਰੱਥਾ ਅਤੇ ਰੁਕਾਵਟ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀਆਂ ਹਨ, ਜੋ ਬਦਲੇ ਵਿੱਚ ਟਰੇਸ ਦੀ ਚੌੜਾਈ ਅਤੇ ਲੋੜੀਂਦੇ ਇਲੈਕਟ੍ਰੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਲੋੜੀਂਦੀ ਸਪੇਸਿੰਗ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀਆਂ ਹਨ। ਆਈਸੋਲੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ ਸਹੀ ਅਲੱਗ-ਥਲੱਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਸ਼ਾਰਟ ਸਰਕਟਾਂ ਜਾਂ ਬਿਜਲਈ ਦਖਲਅੰਦਾਜ਼ੀ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਟਰੇਸ ਦੇ ਵਿਚਕਾਰ ਲੋੜੀਂਦੀ ਦੂਰੀ ਨਿਰਧਾਰਤ ਕਰਦੀਆਂ ਹਨ। ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਸੁਰੱਖਿਆ ਜਾਂ ਭਰੋਸੇਯੋਗਤਾ ਕਾਰਨਾਂ ਕਰਕੇ ਵੱਖ-ਵੱਖ ਆਈਸੋਲੇਸ਼ਨ ਲੋੜਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਸਾਜ਼-ਸਾਮਾਨ ਦੀਆਂ ਸਮਰੱਥਾਵਾਂ ਘੱਟੋ-ਘੱਟ ਪ੍ਰਾਪਤੀਯੋਗ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀਆਂ ਹਨ। ਵੱਖ-ਵੱਖ ਤਕਨੀਕਾਂ, ਜਿਵੇਂ ਕਿ ਐਚਿੰਗ, ਲੇਜ਼ਰ ਡਰਿਲਿੰਗ ਜਾਂ ਫੋਟੋਲਿਥੋਗ੍ਰਾਫੀ, ਦੀਆਂ ਆਪਣੀਆਂ ਸੀਮਾਵਾਂ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ ਹਨ। ਨਿਰਮਾਣਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਦੇ ਸਮੇਂ ਇਹਨਾਂ ਰੁਕਾਵਟਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ।

ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ ਦੀ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਦੀ ਗਣਨਾ ਕਰੋ:

ਇੱਕ PCB ਡਿਜ਼ਾਈਨ ਲਈ ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਦੀ ਗਣਨਾ ਕਰਨ ਲਈ, ਹੇਠਾਂ ਦਿੱਤੇ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ:

ਮਨਜੂਰ ਮੌਜੂਦਾ ਢੋਣ ਦੀ ਸਮਰੱਥਾ:ਵੱਧ ਤੋਂ ਵੱਧ ਕਰੰਟ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ ਜਿਸਨੂੰ ਬਿਨਾਂ ਓਵਰਹੀਟਿੰਗ ਦੇ ਇੱਕ ਟਰੇਸ ਨੂੰ ਚੁੱਕਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਟਰੇਸ ਨਾਲ ਜੁੜੇ ਬਿਜਲੀ ਦੇ ਹਿੱਸਿਆਂ ਅਤੇ ਉਹਨਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅਧਾਰ ਤੇ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ:ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਦੀ ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ 'ਤੇ ਵਿਚਾਰ ਕਰੋ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਟਰੇਸ ਟੁੱਟਣ ਜਾਂ ਆਰਸਿੰਗ ਤੋਂ ਬਿਨਾਂ ਲੋੜੀਂਦੀ ਵੋਲਟੇਜ ਨੂੰ ਸੰਭਾਲ ਸਕਦੇ ਹਨ।

ਥਰਮਲ ਲੋੜਾਂ:PCB ਡਿਜ਼ਾਈਨ ਦੀਆਂ ਥਰਮਲ ਲੋੜਾਂ 'ਤੇ ਗੌਰ ਕਰੋ। ਉੱਚ ਮੌਜੂਦਾ ਲੈ ਜਾਣ ਦੀ ਸਮਰੱਥਾ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਵਧੇਰੇ ਗਰਮੀ ਪੈਦਾ ਹੁੰਦੀ ਹੈ, ਇਸਲਈ ਗਰਮੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਖਤਮ ਕਰਨ ਲਈ ਵਿਆਪਕ ਨਿਸ਼ਾਨਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। IPC-2221 ਵਰਗੇ ਮਿਆਰਾਂ ਵਿੱਚ ਤਾਪਮਾਨ ਵਾਧੇ ਅਤੇ ਟਰੇਸ ਚੌੜਾਈ ਬਾਰੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ ਜਾਂ ਸਿਫ਼ਾਰਸ਼ਾਂ ਲੱਭੋ।

ਔਨਲਾਈਨ ਕੈਲਕੂਲੇਟਰ ਜਾਂ ਮਿਆਰ:ਅਧਿਕਤਮ ਵਰਤਮਾਨ ਅਤੇ ਤਾਪਮਾਨ ਵਾਧੇ ਦੇ ਆਧਾਰ 'ਤੇ ਸੁਝਾਏ ਗਏ ਟਰੇਸ ਚੌੜਾਈ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਔਨਲਾਈਨ ਕੈਲਕੁਲੇਟਰ ਜਾਂ ਉਦਯੋਗਿਕ ਮਿਆਰ ਜਿਵੇਂ ਕਿ IPC-2221 ਦੀ ਵਰਤੋਂ ਕਰੋ। ਇਹ ਕੈਲਕੂਲੇਟਰ ਜਾਂ ਮਾਪਦੰਡ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਵੱਧ ਤੋਂ ਵੱਧ ਮੌਜੂਦਾ ਘਣਤਾ, ਸੰਭਾਵਿਤ ਤਾਪਮਾਨ ਵਿੱਚ ਵਾਧਾ, ਅਤੇ PCB ਸਮੱਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ।

ਦੁਹਰਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ:ਟਰੇਸ ਚੌੜਾਈ ਨੂੰ ਗਣਨਾ ਕੀਤੇ ਮੁੱਲਾਂ ਅਤੇ ਹੋਰ ਵਿਚਾਰਾਂ ਜਿਵੇਂ ਕਿ ਨਿਰਮਾਣ ਦੀਆਂ ਰੁਕਾਵਟਾਂ ਅਤੇ ਸਿਗਨਲ ਇਕਸਾਰਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਧਾਰ ਤੇ ਦੁਹਰਾਉਣ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ ਘੱਟੋ-ਘੱਟ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰੋ:

ਇੱਕ ਸਖ਼ਤ ਲਚਕਦਾਰ PCB ਬੋਰਡ 'ਤੇ ਟਰੇਸ ਵਿਚਕਾਰ ਘੱਟੋ-ਘੱਟ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਨ ਲਈ, ਤੁਹਾਨੂੰ ਕਈ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ। ਵਿਚਾਰਨ ਵਾਲਾ ਪਹਿਲਾ ਕਾਰਕ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਬਰੇਕਡਾਊਨ ਵੋਲਟੇਜ ਹੈ। ਇਹ ਵੱਧ ਤੋਂ ਵੱਧ ਵੋਲਟੇਜ ਹੈ ਜਿਸ ਨੂੰ ਨਾਲ ਲੱਗਦੇ ਟਰੇਸ ਦੇ ਵਿਚਕਾਰ ਇਨਸੂਲੇਸ਼ਨ ਟੁੱਟਣ ਤੋਂ ਪਹਿਲਾਂ ਇਸਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦਾ ਹੈ। ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਬਰੇਕਡਾਊਨ ਵੋਲਟੇਜ ਨੂੰ ਕਾਰਕਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਦੀਆਂ ਪਦਾਰਥਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ, ਅਤੇ ਲੋੜੀਂਦੇ ਆਈਸੋਲੇਸ਼ਨ ਪੱਧਰ।

ਵਿਚਾਰਨ ਲਈ ਇਕ ਹੋਰ ਕਾਰਕ ਹੈ ਕ੍ਰੀਪੇਜ ਦੂਰੀ. ਕ੍ਰੀਪੇਜ ਟਰੇਸ ਦੇ ਵਿਚਕਾਰ ਇੰਸੂਲੇਟਿੰਗ ਸਮੱਗਰੀ ਦੀ ਸਤ੍ਹਾ ਦੇ ਨਾਲ-ਨਾਲ ਜਾਣ ਲਈ ਬਿਜਲੀ ਦੇ ਕਰੰਟ ਦੀ ਪ੍ਰਵਿਰਤੀ ਹੈ। ਕ੍ਰੀਪੇਜ ਦੂਰੀ ਸਭ ਤੋਂ ਛੋਟੀ ਦੂਰੀ ਹੈ ਜੋ ਕਰੰਟ ਕਿਸੇ ਸਤਹ ਦੇ ਨਾਲ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਕੀਤੇ ਬਿਨਾਂ ਵਹਿ ਸਕਦਾ ਹੈ। ਕ੍ਰੀਪੇਜ ਦੂਰੀਆਂ ਕਾਰਕਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ ਜਿਵੇਂ ਕਿ ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ, ਗੰਦਗੀ ਜਾਂ ਗੰਦਗੀ ਦੀ ਡਿਗਰੀ, ਅਤੇ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ।

ਕਲੀਅਰੈਂਸ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਵੀ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਕਲੀਅਰੈਂਸ ਦੋ ਸੰਚਾਲਕ ਹਿੱਸਿਆਂ ਜਾਂ ਨਿਸ਼ਾਨਾਂ ਵਿਚਕਾਰ ਸਭ ਤੋਂ ਛੋਟੀ ਦੂਰੀ ਹੈ ਜੋ ਇੱਕ ਚਾਪ ਜਾਂ ਸ਼ਾਰਟ ਸਰਕਟ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ। ਕਲੀਅਰੈਂਸ ਲੋੜਾਂ ਕਾਰਕਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ ਜਿਵੇਂ ਕਿ ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ, ਗੰਦਗੀ ਦੀ ਡਿਗਰੀ, ਅਤੇ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ।

ਗਣਨਾ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਰਲ ਬਣਾਉਣ ਲਈ, ਉਦਯੋਗ ਦੇ ਮਿਆਰ ਜਿਵੇਂ ਕਿ IPC-2221 ਦਾ ਹਵਾਲਾ ਦਿੱਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਸਟੈਂਡਰਡ ਵੱਖ-ਵੱਖ ਕਾਰਕਾਂ ਜਿਵੇਂ ਕਿ ਵੋਲਟੇਜ ਪੱਧਰ, ਇੰਸੂਲੇਟਿੰਗ ਸਮੱਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਅਤੇ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਆਧਾਰ 'ਤੇ ਟਰੇਸ ਸਪੇਸਿੰਗ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ ਅਤੇ ਸਿਫ਼ਾਰਸ਼ਾਂ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਵਿਕਲਪਕ ਤੌਰ 'ਤੇ, ਤੁਸੀਂ ਇੱਕ ਔਨਲਾਈਨ ਕੈਲਕੁਲੇਟਰ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ ਜੋ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਹ ਕੈਲਕੂਲੇਟਰ ਵੱਖ-ਵੱਖ ਮਾਪਦੰਡਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਦੇ ਹਨ ਅਤੇ ਪ੍ਰਦਾਨ ਕੀਤੇ ਗਏ ਇਨਪੁਟ ਦੇ ਆਧਾਰ 'ਤੇ ਟਰੇਸ ਵਿਚਕਾਰ ਘੱਟੋ-ਘੱਟ ਸਪੇਸਿੰਗ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।

ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ ਲਈ ਨਿਰਮਾਣਯੋਗਤਾ ਲਈ ਡਿਜ਼ਾਈਨ:

ਨਿਰਮਾਣ ਲਈ ਡਿਜ਼ਾਈਨ (DFM) PCB ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਪਹਿਲੂ ਹੈ। ਇਸ ਵਿੱਚ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਅਤੇ ਸਮਰੱਥਾਵਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ ਕਿ ਡਿਜ਼ਾਈਨ ਕੁਸ਼ਲਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗ ਢੰਗ ਨਾਲ ਬਣਾਏ ਜਾ ਸਕਦੇ ਹਨ।

ਚੁਣਿਆ ਹੋਇਆ PCB ਨਿਰਮਾਤਾ ਪ੍ਰਾਪਤੀਯੋਗ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਨਿਰਮਾਤਾਵਾਂ ਦੀਆਂ ਵੱਖ-ਵੱਖ ਸਮਰੱਥਾਵਾਂ ਅਤੇ ਸੀਮਾਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ। ਇਹ ਤਸਦੀਕ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਨਿਰਮਾਤਾ ਭਰੋਸੇਯੋਗਤਾ ਜਾਂ ਨਿਰਮਾਣਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਲੋੜੀਂਦੀ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦਾ ਹੈ।

ਡਿਜ਼ਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਚੁਣੇ ਹੋਏ ਨਿਰਮਾਤਾ ਨਾਲ ਸੰਚਾਰ ਕਰਨ ਦੀ ਜ਼ੋਰਦਾਰ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਡਿਜ਼ਾਈਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਲੋੜਾਂ ਨੂੰ ਸਾਂਝਾ ਕਰਕੇ, ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਸੀਮਾਵਾਂ ਜਾਂ ਚੁਣੌਤੀਆਂ ਨੂੰ ਪਛਾਣਿਆ ਅਤੇ ਹੱਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਨਿਰਮਾਤਾ ਡਿਜ਼ਾਈਨ ਵਿਵਹਾਰਕਤਾ 'ਤੇ ਕੀਮਤੀ ਫੀਡਬੈਕ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਜੇਕਰ ਲੋੜ ਹੋਵੇ ਤਾਂ ਸੋਧਾਂ ਜਾਂ ਵਿਕਲਪਕ ਪਹੁੰਚ ਦਾ ਸੁਝਾਅ ਦੇ ਸਕਦੇ ਹਨ। ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਸ਼ੁਰੂਆਤੀ ਸੰਚਾਰ ਵੀ ਨਿਰਮਾਣਤਾ ਲਈ ਡਿਜ਼ਾਈਨ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਨਿਰਮਾਤਾ ਕੁਸ਼ਲ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਜਿਵੇਂ ਕਿ ਪੈਨਲੀਕਰਨ, ਕੰਪੋਨੈਂਟ ਪਲੇਸਮੈਂਟ, ਅਤੇ ਅਸੈਂਬਲੀ ਵਿਚਾਰਾਂ ਦੇ ਡਿਜ਼ਾਈਨ 'ਤੇ ਇਨਪੁਟ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ। ਇਹ ਸਹਿਯੋਗੀ ਪਹੁੰਚ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਅੰਤਮ ਡਿਜ਼ਾਈਨ ਨਾ ਸਿਰਫ਼ ਨਿਰਮਾਣਯੋਗ ਹੈ, ਸਗੋਂ ਲੋੜੀਂਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਲੋੜਾਂ ਨੂੰ ਵੀ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਘੱਟੋ-ਘੱਟ ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਸਪੇਸਿੰਗ ਦੀ ਗਣਨਾ ਕਰਨਾ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਕਦਮ ਹੈ। ਮੌਜੂਦਾ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ, ਓਪਰੇਟਿੰਗ ਵੋਲਟੇਜ, ਡਾਈਇਲੈਕਟ੍ਰਿਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਅਤੇ ਆਈਸੋਲੇਸ਼ਨ ਲੋੜਾਂ ਵਰਗੇ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰ ਕੇ, ਇੰਜੀਨੀਅਰ ਵਧੀਆ ਕਾਰਗੁਜ਼ਾਰੀ, ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਦੇ ਨਾਲ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਵਿਕਸਿਤ ਕਰ ਸਕਦੇ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਿਰਮਾਣ ਸਮਰੱਥਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਅਤੇ ਸ਼ੁਰੂਆਤੀ ਪੜਾਅ 'ਤੇ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਮੁੱਦਿਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਅਤੇ ਸਫਲ ਨਿਰਮਾਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਇਹਨਾਂ ਗਣਨਾਵਾਂ ਅਤੇ ਵਿਚਾਰਾਂ ਨਾਲ ਲੈਸ, ਤੁਸੀਂ ਭਰੋਸੇ ਨਾਲ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਬਣਾ ਸਕਦੇ ਹੋ ਜੋ ਅੱਜ ਦੇ ਗੁੰਝਲਦਾਰ ਇਲੈਕਟ੍ਰਾਨਿਕ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀਆਂ ਸਖ਼ਤ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

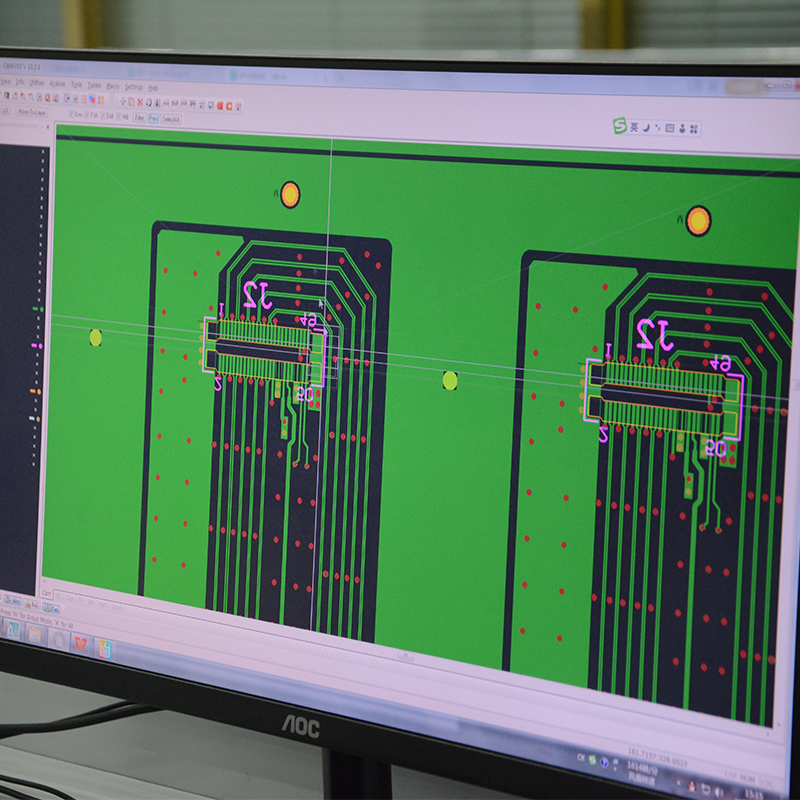

ਕੈਪਲ ਮਿਨ ਲਾਈਨ ਸਪੇਸ/ਚੌੜਾਈ 0.035mm/0.035mm ਨਾਲ ਸਖ਼ਤ ਫਲੈਕਸ pcb ਦਾ ਸਮਰਥਨ ਕਰਦਾ ਹੈ।Shenzhen Capel Technology Co., Ltd. ਨੇ 2009 ਵਿੱਚ ਆਪਣੀ ਖੁਦ ਦੀ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਕਟਰੀ ਦੀ ਸਥਾਪਨਾ ਕੀਤੀ ਅਤੇ ਇਹ ਇੱਕ ਪੇਸ਼ੇਵਰ ਫਲੈਕਸ ਰਿਜਿਡ ਪੀਸੀਬੀ ਨਿਰਮਾਤਾ ਹੈ। 15 ਸਾਲਾਂ ਦੇ ਅਮੀਰ ਪ੍ਰੋਜੈਕਟ ਅਨੁਭਵ, ਸਖ਼ਤ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪ੍ਰਵਾਹ, ਸ਼ਾਨਦਾਰ ਤਕਨੀਕੀ ਸਮਰੱਥਾਵਾਂ, ਉੱਨਤ ਆਟੋਮੇਸ਼ਨ ਉਪਕਰਨ, ਵਿਆਪਕ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ, ਅਤੇ ਕੈਪਲ ਕੋਲ ਵਿਸ਼ਵ-ਵਿਆਪੀ ਗਾਹਕਾਂ ਨੂੰ ਉੱਚ-ਸ਼ੁੱਧਤਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ 1-32 ਲੇਅਰ ਸਖ਼ਤ ਫਲੈਕਸ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਇੱਕ ਪੇਸ਼ੇਵਰ ਮਾਹਿਰਾਂ ਦੀ ਟੀਮ ਹੈ। ਬੋਰਡ, ਐਚਡੀਆਈ ਰਿਜਿਡ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਰਿਜਿਡ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ, ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਅਸੈਂਬਲੀ, ਫਾਸਟ ਟਰਨ ਰਿਜਿਡ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਤੇਜ਼ ਮੋੜ ਵਾਲੇ ਪੀਸੀਬੀ ਪ੍ਰੋਟੋਟਾਈਪ। ਸਾਡੀਆਂ ਜਵਾਬਦੇਹ ਪ੍ਰੀ-ਵਿਕਰੀ ਅਤੇ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀਆਂ ਤਕਨੀਕੀ ਸੇਵਾਵਾਂ ਅਤੇ ਸਮੇਂ ਸਿਰ ਡਿਲੀਵਰੀ ਸਾਡੇ ਗਾਹਕਾਂ ਨੂੰ ਉਨ੍ਹਾਂ ਦੇ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਮਾਰਕੀਟ ਦੇ ਮੌਕੇ ਤੇਜ਼ੀ ਨਾਲ ਹਾਸਲ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-29-2023

ਪਿੱਛੇ