ਸਖ਼ਤ ਫਲੈਕਸ PCBs(ਰਿੱਜਿਡ ਫਲੈਕਸ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ) ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਵਾਈਸਾਂ ਵਿੱਚ ਉਹਨਾਂ ਦੀ ਵਿਲੱਖਣ ਬਣਤਰ ਦੇ ਕਾਰਨ ਪ੍ਰਸਿੱਧੀ ਪ੍ਰਾਪਤ ਕਰ ਰਹੇ ਹਨ ਜੋ ਲਚਕਤਾ ਅਤੇ ਕਠੋਰਤਾ ਦੋਵੇਂ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।ਇਹ ਸੁਮੇਲ ਵਧੇਰੇ ਡਿਜ਼ਾਈਨ ਲਚਕਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ, ਇਸ ਨੂੰ ਕਈ ਤਰ੍ਹਾਂ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਤਪਾਦਾਂ ਵਿੱਚ ਇਹਨਾਂ ਬੋਰਡਾਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਇਹਨਾਂ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਸਮਝਣਾ ਚਾਹੀਦਾ ਹੈ.ਇਸ ਲੇਖ ਵਿੱਚ, ਅਸੀਂ ਉਹਨਾਂ ਕਾਰਕਾਂ ਨੂੰ ਵੇਖਦੇ ਹਾਂ ਜੋ ਸਖ਼ਤ ਲਚਕਦਾਰ ਪੀਸੀਬੀ ਬੋਰਡਾਂ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਲੰਬੀ ਉਮਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਤੁਸੀਂ ਕੀ ਕਰ ਸਕਦੇ ਹੋ।

ਸਖ਼ਤ ਲਚਕਦਾਰ PCBs ਵਿੱਚ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਚੋਣ:

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਬਣਾਉਣ ਲਈ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਚੋਣ ਇਸਦੀ ਸਮੁੱਚੀ ਟਿਕਾਊਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ।ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਜਿਵੇਂ ਕਿ ਪੌਲੀਮਾਈਡ ਜਾਂ ਵਿਸ਼ੇਸ਼ ਸਬਸਟਰੇਟ ਜਿਵੇਂ ਕਿ FR-4 ਉਹਨਾਂ ਦੇ ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਗੁਣਾਂ ਕਾਰਨ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਇਹਨਾਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਕਾਰਜਾਂ ਲਈ ਲੋੜੀਂਦੇ ਝੁਕਣ, ਲਚਕੀਲੇਪਣ, ਨਮੀ ਅਤੇ ਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਦਾ ਸ਼ਾਨਦਾਰ ਵਿਰੋਧ ਹੁੰਦਾ ਹੈ।

ਪੌਲੀਮਾਈਡ, ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀਜ਼ ਵਿੱਚ ਇੱਕ ਆਮ ਸਬਸਟਰੇਟ ਸਮੱਗਰੀ, ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਥਰਮਲ ਸਥਿਰਤਾ ਹੈ, ਜਿਸ ਨਾਲ ਬੋਰਡ ਆਪਣੀ ਅਖੰਡਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਉੱਚ ਤਾਪਮਾਨ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦਾ ਹੈ।ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣਾਂ ਲਈ ਮਹੱਤਵਪੂਰਣ ਹੈ ਜੋ ਉੱਚ ਸੰਚਾਲਨ ਤਾਪਮਾਨਾਂ ਜਾਂ ਅਤਿਅੰਤ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਅਧੀਨ ਹੋ ਸਕਦੇ ਹਨ।

ਇਸ ਤੋਂ ਇਲਾਵਾ,ਪੋਲੀਮਾਈਡ ਵਿੱਚ ਥਰਮਲ ਵਿਸਤਾਰ ਦਾ ਇੱਕ ਘੱਟ ਗੁਣਾਂਕ ਹੁੰਦਾ ਹੈ, ਜਿਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਇਹ ਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਨਾਲ ਫੈਲਦਾ ਅਤੇ ਘੱਟ ਸੁੰਗੜਦਾ ਹੈ।ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਆਪਣੀ ਅਯਾਮੀ ਸਥਿਰਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਦਾ ਹੈ ਅਤੇ ਥਰਮਲ ਤਣਾਅ ਦੇ ਕਾਰਨ ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਨੁਕਸਾਨ ਜਾਂ ਅਸਫਲਤਾ ਨੂੰ ਰੋਕਦਾ ਹੈ।

ਸਪੈਸ਼ਲਿਟੀ ਸਬਸਟਰੇਟ ਜਿਵੇਂ ਕਿ FR-4 ਵੀ ਆਪਣੇ ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਗੁਣਾਂ ਦੇ ਕਾਰਨ ਸਖ਼ਤ-ਫਲੈਕਸ ਬਣਤਰਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।FR-4 ਚੰਗੀ ਇਲੈਕਟ੍ਰੀਕਲ ਇਨਸੂਲੇਸ਼ਨ ਅਤੇ ਉੱਚ ਮਕੈਨੀਕਲ ਤਾਕਤ ਦੇ ਨਾਲ ਇੱਕ ਲਾਟ ਰੋਕੂ ਸਮੱਗਰੀ ਹੈ। ਇਹ ਆਪਣੀ ਅਯਾਮੀ ਸਥਿਰਤਾ, ਨਮੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਉੱਚ ਤਾਪਮਾਨਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਉਹ ਰੋਜ਼ਾਨਾ ਵਰਤੋਂ ਅਤੇ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੀਆਂ ਕਠੋਰਤਾਵਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦੇ ਹਨ। ਇੱਕ PCB ਦੀ ਟਿਕਾਊਤਾ ਇਸਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਲੰਬੀ ਉਮਰ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਜਿੱਥੇ ਇਹ ਵਾਰ-ਵਾਰ ਝੁਕਿਆ ਅਤੇ ਝੁਕਿਆ ਹੋਇਆ ਹੈ।

ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਤੋਂ ਇਲਾਵਾ, ਇੱਕ ਖਾਸ ਡਿਜ਼ਾਈਨ ਲੋੜ ਲਈ ਸਹੀ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਨਾ ਵੀ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ ਜਿਵੇਂ ਕਿ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨ ਸੀਮਾ, ਲਚਕਤਾ ਅਤੇ ਮਕੈਨੀਕਲ ਤਣਾਅ ਦੀਆਂ ਲੋੜਾਂ, ਅਤੇ ਪੀਸੀਬੀ ਨੂੰ ਨਮੀ ਅਤੇ ਰਸਾਇਣਕ ਐਕਸਪੋਜਰ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈ ਸਕਦਾ ਹੈ। ਨਿਰਮਾਤਾ ਧਿਆਨ ਨਾਲ ਇਹਨਾਂ ਕਾਰਕਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਸਮੱਗਰੀਆਂ ਦੀ ਚੋਣ ਕਰਦੇ ਹਨ ਜੋ ਇਹਨਾਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ, ਉਹਨਾਂ ਦੇ ਉਦੇਸ਼ ਕਾਰਜਾਂ ਵਿੱਚ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

ਲਚਕਤਾ ਅਤੇ ਮੋੜ ਦਾ ਘੇਰਾ:

ਫਲੈਕਸ ਅਤੇ ਮੋੜ ਦਾ ਘੇਰਾ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਅਤੇ ਨਿਰਮਾਣ ਵਿੱਚ ਮੁੱਖ ਵਿਚਾਰ ਹਨ। ਇਹ PCBs ਨੁਕਸਾਨ ਜਾਂ ਅਸਫਲਤਾ ਦੇ ਬਿਨਾਂ ਮੋੜਨ ਦੀ ਆਪਣੀ ਯੋਗਤਾ ਲਈ ਜਾਣੇ ਜਾਂਦੇ ਹਨ, ਉਹਨਾਂ ਨੂੰ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੇ ਹਨ ਜਿਹਨਾਂ ਲਈ ਲਚਕਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਮੋੜ ਦਾ ਘੇਰਾ ਸਭ ਤੋਂ ਛੋਟੀ ਦੂਰੀ ਹੈ ਜੋ ਕਿਸੇ ਬੋਰਡ ਨੂੰ ਇਸਦੇ ਭਾਗਾਂ ਜਾਂ ਸਮੁੱਚੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਏ ਬਿਨਾਂ ਮੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ।ਇਹ ਕਈ ਕਾਰਕਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ PCB ਦੀਆਂ ਪਦਾਰਥਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਭਾਗਾਂ ਦਾ ਖਾਕਾ ਅਤੇ ਡਿਜ਼ਾਈਨ, ਅਤੇ ਟਰੇਸ ਅਤੇ ਵਿਅਸ ਦੀ ਸਥਿਤੀ ਸ਼ਾਮਲ ਹੈ। ਨਿਰਮਾਣ ਦੌਰਾਨ ਫਟਣ ਜਾਂ ਫਟਣ ਤੋਂ ਰੋਕਣ ਲਈ ਝੁਕਣ ਵਾਲੇ ਖੇਤਰ ਦਾ ਸਹੀ ਡਿਜ਼ਾਈਨ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਸ ਵਿੱਚ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਸ਼ਾਮਲ ਹੈ ਕਿ ਕੰਪੋਨੈਂਟ ਦੀ ਇਕਸਾਰਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਸੰਭਾਵਿਤ ਫਲੈਕਸ ਜਾਂ ਫਲੈਕਸ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨ ਲਈ ਬੋਰਡ ਦਾ ਆਕਾਰ ਅਤੇ ਰੱਖਿਆ ਗਿਆ ਹੈ। ਨਾਲ ਹੀ, ਮੋੜ ਵਾਲੇ ਖੇਤਰ ਵਿੱਚ ਤਾਂਬੇ ਦੇ ਟਰੇਸ ਦੀ ਮਜ਼ਬੂਤੀ ਦੀ ਵਰਤੋਂ ਬੋਰਡ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ। ਇਕਸਾਰ ਕਾਰੀਗਰੀ ਅਤੇ ਸਟੀਕ ਅਸੈਂਬਲੀ ਤਕਨੀਕਾਂ ਕਈ ਝੁਕਣ ਵਾਲੇ ਚੱਕਰਾਂ ਦੇ ਬਾਅਦ ਵੀ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਦੀ ਲਚਕਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ। ਇਸ ਵਿੱਚ ਸੋਲਡਰਿੰਗ, ਕੰਪੋਨੈਂਟ ਪਲੇਸਮੈਂਟ ਅਤੇ ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਅਤੇ ਵਧੀਆ ਅਭਿਆਸਾਂ ਦੀ ਪਾਲਣਾ ਵਿੱਚ ਵੇਰਵੇ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਸ਼ਾਮਲ ਹੈ।

ਇਹ ਨੋਟ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਦੀ ਟਿਕਾਊਤਾ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਦੇ ਆਧਾਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦੀ ਹੈ।ਏਰੋਸਪੇਸ ਜਾਂ ਮੈਡੀਕਲ ਵਰਗੇ ਉਦਯੋਗਾਂ ਨੂੰ ਅਕਸਰ ਨਿਰੰਤਰ ਜਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਲਚਕੀਲਾਪਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਲੰਬੇ ਸਮੇਂ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਸਖ਼ਤ ਡਿਜ਼ਾਈਨ ਵਿਚਾਰਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਅਜਿਹੇ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਅਤਿਰਿਕਤ ਉਪਾਅ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਨਾਜ਼ੁਕ ਖੇਤਰਾਂ ਵਿੱਚ ਵਾਧੂ ਮਜ਼ਬੂਤੀ ਜੋੜਨਾ ਜਾਂ ਵਧੀਆਂ ਝੁਕਣ ਵਾਲੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਨਾ।

ਵਾਤਾਵਰਣਕ ਕਾਰਕ:

ਇੱਕ ਕਠੋਰ-ਫਲੈਕਸ ਬੋਰਡ ਦੀ ਟਿਕਾਊਤਾ ਵਾਤਾਵਰਣ ਦੇ ਕਾਰਕਾਂ ਜਿਵੇਂ ਕਿ ਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ, ਨਮੀ ਅਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀ ਹੈ — ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣਾਂ ਲਈ ਸਾਰੀਆਂ ਆਮ ਸਥਿਤੀਆਂ।

ਤਾਪਮਾਨ ਸਾਈਕਲਿੰਗ ਇੱਕ ਖਾਸ ਭਰੋਸੇਯੋਗਤਾ ਟੈਸਟ ਹੈ ਜੋ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਪਮਾਨ ਦੇ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਦੇ ਵਿਰੋਧ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਇਹਨਾਂ ਟੈਸਟਾਂ ਦੁਆਰਾ, ਨਿਰਮਾਤਾ ਬੋਰਡ ਡਿਜ਼ਾਈਨ ਜਾਂ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਵਿੱਚ ਸੰਭਾਵੀ ਕਮਜ਼ੋਰੀਆਂ ਦੀ ਪਛਾਣ ਕਰ ਸਕਦੇ ਹਨ ਜੋ ਖਾਸ ਤਾਪਮਾਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਅਸਫਲਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ।

ਨਮੀ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਆਪਣੇ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਵਧਾਉਣ ਲਈ, ਨਿਰਮਾਤਾ ਅਕਸਰ ਵਿਸ਼ੇਸ਼ ਕੋਟਿੰਗਾਂ ਜਾਂ ਕਨਫਾਰਮਲ ਕੋਟਿੰਗਾਂ ਨੂੰ ਲਾਗੂ ਕਰਦੇ ਹਨ ਜੋ ਸੁਰੱਖਿਆ ਦੀ ਇੱਕ ਵਾਧੂ ਪਰਤ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।ਇਹ ਕੋਟਿੰਗਾਂ ਨਮੀ ਦੇ ਪ੍ਰਵੇਸ਼ ਨੂੰ ਰੋਕਦੀਆਂ ਹਨ ਅਤੇ ਪੀਸੀਬੀ ਨੂੰ ਖੋਰ ਤੋਂ ਬਚਾਉਂਦੀਆਂ ਹਨ, ਇਸਦੇ ਜੀਵਨ ਕਾਲ ਨੂੰ ਵਧਾਉਂਦੀਆਂ ਹਨ।

ਇੱਕ ਹੋਰ ਮਹੱਤਵਪੂਰਨ ਵਾਤਾਵਰਣਕ ਕਾਰਕ ਜੋ ਸਖ਼ਤ-ਫਲੈਕਸ ਟਿਕਾਊਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ ਵਾਈਬ੍ਰੇਸ਼ਨ ਹੈ।ਵਾਈਬ੍ਰੇਸ਼ਨ ਮਸ਼ੀਨੀ ਤੌਰ 'ਤੇ ਬੋਰਡ ਅਤੇ ਇਸਦੇ ਕੰਪੋਨੈਂਟਾਂ 'ਤੇ ਜ਼ੋਰ ਦੇ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸੋਲਡਰ ਜੋੜ ਦੀ ਅਸਫਲਤਾ ਜਾਂ ਕੰਪੋਨੈਂਟ ਡਿਟੈਚਮੈਂਟ ਹੋ ਸਕਦੀ ਹੈ। ਵਾਈਬ੍ਰੇਸ਼ਨ ਦੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਘਟਾਉਣ ਲਈ, ਨਿਰਮਾਤਾ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਕਰਨ ਅਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਦੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਘਟਾਉਣ ਲਈ ਪੱਸਲੀਆਂ, ਚਿਪਕਣ ਵਾਲੇ ਜਾਂ ਮਕੈਨੀਕਲ ਮਾਊਂਟ ਵਰਗੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਧੂੜ, ਗੰਦਗੀ ਅਤੇ ਹੋਰ ਗੰਦਗੀ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਲੰਬੀ ਉਮਰ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੇ ਹਨ।ਜੇਕਰ ਇਹ ਗੰਦਗੀ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਜਮ੍ਹਾਂ ਹੋ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਉਹ ਸ਼ਾਰਟ ਸਰਕਟ, ਖੋਰ ਜਾਂ ਇਨਸੂਲੇਸ਼ਨ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ। ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਸਹੀ ਸੀਲਿੰਗ ਅਤੇ ਸੁਰੱਖਿਆ ਦੇ ਨਾਲ-ਨਾਲ ਨਿਯਮਤ ਸਫਾਈ ਅਤੇ ਰੱਖ-ਰਖਾਅ, ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਦਖਲਅੰਦਾਜ਼ੀ (EMI) ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਦੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਜਿੱਥੇ ਸੰਵੇਦਨਸ਼ੀਲ ਹਿੱਸੇ ਜਾਂ ਉੱਚ-ਆਵਿਰਤੀ ਸਿਗਨਲ ਮੌਜੂਦ ਹਨ।ਸ਼ੀਲਡਿੰਗ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਜ਼ਮੀਨੀ ਜਹਾਜ਼ ਜਾਂ ਸੁਰੱਖਿਆਤਮਕ ਪਰਤਾਂ EMI ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਬੋਰਡ 'ਤੇ ਸਿਗਨਲ ਪ੍ਰਸਾਰਣ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀਆਂ ਹਨ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਪੈਨਲਾਂ 'ਤੇ ਬਾਹਰੀ ਤਾਕਤਾਂ (ਜਿਵੇਂ ਕਿ ਪ੍ਰਭਾਵ ਜਾਂ ਪ੍ਰਭਾਵ) ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਵੀ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਮੋਟੇ ਤੌਰ 'ਤੇ ਹੈਂਡਲਿੰਗ ਜਾਂ ਆਵਾਜਾਈ ਦੇ ਅਧੀਨ ਉਪਕਰਣ ਸਰੀਰਕ ਨੁਕਸਾਨ ਲਈ ਸੰਵੇਦਨਸ਼ੀਲ ਹੋ ਸਕਦੇ ਹਨ। ਇਸ ਲਈ, ਬੋਰਡ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਸਹੀ ਪੈਕਿੰਗ, ਸਦਮਾ-ਜਜ਼ਬ ਕਰਨ ਵਾਲੀ ਸਮੱਗਰੀ, ਅਤੇ ਸੁਰੱਖਿਆ ਦੇ ਘੇਰੇ ਮਹੱਤਵਪੂਰਨ ਹਨ।

ਕੰਪੋਨੈਂਟ ਅਤੇ ਟਰੇਸ ਲੇਆਉਟ:

ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ 'ਤੇ ਕੰਪੋਨੈਂਟ ਅਤੇ ਟਰੇਸ ਲੇਆਉਟ ਇਸਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਵਿਚਾਰ ਕਰਨ ਲਈ ਇੱਕ ਪਹਿਲੂ ਬੋਰਡ ਦਾ ਫਲੈਕਸ ਖੇਤਰ ਹੈ. ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਮੋੜਨ ਅਤੇ ਮੋੜਨ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਹਨ, ਪਰ ਕੁਝ ਖੇਤਰਾਂ ਵਿੱਚ ਬਹੁਤ ਜ਼ਿਆਦਾ ਝੁਕਣ ਨਾਲ ਕੰਪੋਨੈਂਟਸ ਅਤੇ ਟਰੇਸ 'ਤੇ ਬੇਲੋੜਾ ਦਬਾਅ ਪੈ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਮਕੈਨੀਕਲ ਅਸਫਲਤਾ ਹੋ ਸਕਦੀ ਹੈ। ਭਾਗਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਵਿਵਸਥਿਤ ਕਰਕੇ, ਡਿਜ਼ਾਈਨਰ ਮਕੈਨੀਕਲ ਤਣਾਅ ਜਾਂ ਨੁਕਸਾਨ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੇ ਹਨ।

ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਉਹਨਾਂ ਖੇਤਰਾਂ ਤੋਂ ਦੂਰ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜਿੱਥੇ ਗੰਭੀਰ ਝੁਕਣਾ ਹੁੰਦਾ ਹੈ।ਉਹਨਾਂ ਨੂੰ ਬੋਰਡ ਦੇ ਸਖ਼ਤ ਜਾਂ ਵਧੇਰੇ ਸਥਿਰ ਖੇਤਰਾਂ 'ਤੇ ਰੱਖਣ ਨਾਲ ਉਹਨਾਂ ਨੂੰ ਅਣਚਾਹੇ ਤਣਾਅ ਤੋਂ ਬਚਾਉਣ ਵਿੱਚ ਮਦਦ ਮਿਲ ਸਕਦੀ ਹੈ। ਨਾਲ ਹੀ, ਭਾਗਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਭਾਰ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ. ਵੱਡੇ ਜਾਂ ਭਾਰੀ ਭਾਗਾਂ ਨੂੰ ਉਹਨਾਂ ਖੇਤਰਾਂ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜਿੱਥੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਲਚਕੀਲੇਪਣ ਦਾ ਅਨੁਭਵ ਕਰਨ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਹੁੰਦੀ ਹੈ।

ਟਰੇਸ ਅਤੇ ਵਿਅਸ ਬੋਰਡ 'ਤੇ ਸੰਚਾਲਕ ਮਾਰਗ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਰਣਨੀਤਕ ਤੌਰ 'ਤੇ ਰੱਖਣ ਦੀ ਵੀ ਜ਼ਰੂਰਤ ਹੈ।ਉਹਨਾਂ ਨੂੰ ਉਹਨਾਂ ਖੇਤਰਾਂ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜਿੱਥੇ ਝੁਕਣ ਦੇ ਤਣਾਅ ਦੇ ਅਧੀਨ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਨਾਜ਼ੁਕ ਮੋੜ ਵਾਲੇ ਖੇਤਰਾਂ ਤੋਂ ਪਰਹੇਜ਼ ਕਰਕੇ, ਤੁਸੀਂ ਟਰੇਸ ਦੇ ਨੁਕਸਾਨ ਦੇ ਜੋਖਮ ਅਤੇ ਖੁੱਲਣ ਜਾਂ ਸ਼ਾਰਟਸ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦੇ ਹੋ।

ਪੈਨਲਾਂ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਹੋਰ ਵਧਾਉਣ ਲਈ, ਪਸਲੀਆਂ ਨੂੰ ਬੰਨ੍ਹਣ ਅਤੇ ਮਜ਼ਬੂਤ ਕਰਨ ਲਈ ਚਿਪਕਣ ਵਾਲੇ ਪਦਾਰਥਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।ਪੱਸਲੀਆਂ ਢਾਂਚਾਗਤ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਪਲਾਈ ਦੇ ਵਿਚਕਾਰ ਪਾਈਆਂ ਗਈਆਂ ਸਮੱਗਰੀ ਦੀਆਂ ਪਤਲੀਆਂ ਪੱਟੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਪਸਲੀਆਂ ਦੇ ਕੰਪੋਨੈਂਟਸ ਅਤੇ ਟਰੇਸ ਨੂੰ ਜੋੜ ਕੇ, ਉਹਨਾਂ ਦੇ ਝੁਕਣ ਅਤੇ ਲਚਕੀਲੇਪਣ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਵਿੱਚ ਸੁਧਾਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਚਿਪਕਣ ਵਾਲਾ ਇੱਕ ਸੁਰੱਖਿਆ ਪਰਤ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ, ਝੁਕਣ ਦੇ ਦੌਰਾਨ ਨੁਕਸਾਨਦੇਹ ਹਿੱਸਿਆਂ ਅਤੇ ਨਿਸ਼ਾਨਾਂ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘੱਟ ਕਰਦਾ ਹੈ।

ਟੈਸਟਿੰਗ ਅਤੇ ਪ੍ਰਮਾਣੀਕਰਣ ਮਿਆਰ:

ਟੈਸਟਿੰਗ ਅਤੇ ਪ੍ਰਮਾਣੀਕਰਣ ਦੇ ਰੂਪ ਵਿੱਚ, ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਆਪਣੀ ਟਿਕਾਊਤਾ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਵੱਖ-ਵੱਖ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚੋਂ ਲੰਘਦੇ ਹਨ। ਇਹ ਟੈਸਟ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ ਕਿ ਬੋਰਡ ਲੋੜੀਂਦੇ ਗੁਣਵੱਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

IPC-6013 ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਸਟੈਂਡਰਡ ਗਵਰਨਿੰਗ ਰਿਜਿਡ-ਫਲੈਕਸ ਟੈਸਟਿੰਗ ਹੈ, ਜੋ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਕੌਂਸਲ (IPC) ਦੁਆਰਾ ਪ੍ਰਕਾਸ਼ਿਤ ਕੀਤੀ ਗਈ ਹੈ।ਮਿਆਰ ਇਹਨਾਂ ਬੋਰਡਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਖਾਸ ਲੋੜਾਂ ਅਤੇ ਮਾਪਦੰਡ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। IPC-6013 ਦੀ ਪਾਲਣਾ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਬੋਰਡ ਗੁਣਵੱਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਲਈ ਉਦਯੋਗ ਦੁਆਰਾ ਸਵੀਕਾਰ ਕੀਤੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਟੈਸਟਿੰਗ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਿੰਗ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ।ਮਕੈਨੀਕਲ ਟੈਸਟਿੰਗ ਇੱਕ ਸਰਕਟ ਬੋਰਡ ਦੀ ਝੁਕਣ, ਝੁਕਣ, ਅਤੇ ਹੋਰ ਮਕੈਨੀਕਲ ਤਣਾਅ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੀ ਹੈ ਜੋ ਇਸਦੇ ਉਪਯੋਗੀ ਜੀਵਨ ਦੌਰਾਨ ਇਸਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦੇ ਹਨ। ਇਹਨਾਂ ਟੈਸਟਾਂ ਵਿੱਚ ਅਸਲ-ਸੰਸਾਰ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੀ ਨਕਲ ਕਰਨ ਲਈ ਬੋਰਡ ਨੂੰ ਮੋੜਨਾ, ਮਰੋੜਨਾ ਅਤੇ ਵਾਈਬ੍ਰੇਟ ਕਰਨਾ ਸ਼ਾਮਲ ਹੋ ਸਕਦਾ ਹੈ। ਇਹਨਾਂ ਤਣਾਅ ਪ੍ਰਤੀ ਬੋਰਡ ਦੇ ਵਿਰੋਧ ਨੂੰ ਮਾਪੋ ਅਤੇ ਕਿਸੇ ਵੀ ਅਸਫਲਤਾ ਜਾਂ ਨੁਕਸਾਨ ਨੂੰ ਰਿਕਾਰਡ ਕਰੋ।

ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਿੰਗ ਸਖ਼ਤ ਲਚਕਦਾਰ ਬੋਰਡ ਦੀ ਬਿਜਲੀ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਇਕਸਾਰਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੀ ਹੈ।ਇਹਨਾਂ ਟੈਸਟਾਂ ਵਿੱਚ ਓਪਨ, ਸ਼ਾਰਟਸ, ਪ੍ਰਤੀਰੋਧ ਮਾਪ, ਸਿਗਨਲ ਦੀ ਇਕਸਾਰਤਾ, ਅਤੇ ਵੋਲਟੇਜ/ਮੌਜੂਦਾ ਟੈਸਟਿੰਗ ਦੀ ਜਾਂਚ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀ ਹੈ। ਇਹਨਾਂ ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਾਂ ਨੂੰ ਕਰਨ ਦੁਆਰਾ, ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਬੋਰਡ ਲੋੜੀਂਦੇ ਬਿਜਲੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ ਅਤੇ ਸਹੀ ਢੰਗ ਨਾਲ ਕੰਮ ਕਰ ਰਿਹਾ ਹੈ।

ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਟੈਸਟਿੰਗ ਤੋਂ ਇਲਾਵਾ, ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਦੀਆਂ ਖਾਸ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਜਾਂ ਲੋੜਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਹੋਰ ਟੈਸਟ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ।ਇਸ ਵਿੱਚ ਕਠੋਰ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਥਰਮਲ ਪ੍ਰਦਰਸ਼ਨ, ਲਾਟ ਰਿਟਾਰਡੈਂਸੀ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ, ਨਮੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਲਈ ਟੈਸਟ ਸ਼ਾਮਲ ਹੋ ਸਕਦੇ ਹਨ।

ਪ੍ਰਮਾਣੀਕਰਣ ਸਖ਼ਤ-ਫਲੈਕਸ ਟੈਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਪਹਿਲੂ ਹੈ।ਇੱਕ ਵਾਰ ਜਦੋਂ ਬੋਰਡ ਸਫਲਤਾਪੂਰਵਕ ਸਾਰੇ ਲੋੜੀਂਦੇ ਟੈਸਟ ਪਾਸ ਕਰ ਲੈਂਦੇ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ IPC-6013 ਵਿੱਚ ਦਰਸਾਏ ਮਿਆਰਾਂ ਜਾਂ ਹੋਰ ਸੰਬੰਧਿਤ ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਦੇ ਅਨੁਕੂਲ ਹੋਣ ਵਜੋਂ ਪ੍ਰਮਾਣਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਪ੍ਰਮਾਣੀਕਰਣ ਗਾਹਕਾਂ ਅਤੇ ਉਪਭੋਗਤਾਵਾਂ ਨੂੰ ਭਰੋਸਾ ਦਿਵਾਉਂਦਾ ਹੈ ਕਿ ਬੋਰਡ ਉੱਚ ਗੁਣਵੱਤਾ, ਭਰੋਸੇਮੰਦ ਅਤੇ ਟਿਕਾਊ ਹੈ।

ਸਖ਼ਤ ਲਚਕਦਾਰ ਪੀਸੀਬੀ ਬੋਰਡਾਂ ਦੀ ਟਿਕਾਊਤਾ ਸਾਵਧਾਨੀਪੂਰਵਕ ਡਿਜ਼ਾਈਨ, ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਅਤੇ ਨਿਰਮਾਣ ਵਿਚਾਰਾਂ ਦਾ ਨਤੀਜਾ ਹੈ।ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਢੁਕਵੇਂ ਫਲੈਕਸ ਮਕੈਨਿਜ਼ਮ ਨੂੰ ਰੁਜ਼ਗਾਰ ਦੇ ਕੇ, ਵਾਤਾਵਰਣ ਦੀਆਂ ਚੁਣੌਤੀਆਂ ਨੂੰ ਸੰਬੋਧਿਤ ਕਰਕੇ, ਅਤੇ ਰਣਨੀਤਕ ਤੌਰ 'ਤੇ ਭਾਗਾਂ ਅਤੇ ਨਿਸ਼ਾਨਾਂ ਨੂੰ ਰੱਖ ਕੇ, ਨਿਰਮਾਤਾ ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ ਕਿ ਇਹ ਬੋਰਡ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਗੇ। ਜਦੋਂ ਕਿ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਬੇਮਿਸਾਲ ਟਿਕਾਊਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਤਜਰਬੇਕਾਰ ਡਿਜ਼ਾਈਨਰਾਂ ਅਤੇ ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਕੰਮ ਕਰਨਾ ਲਾਜ਼ਮੀ ਹੈ ਕਿ ਹਰੇਕ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਪੂਰੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। ਉਦਯੋਗ ਦੇ ਮਾਪਦੰਡਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨ ਅਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜਾਂਚ ਕਰਨ ਦੁਆਰਾ, ਨਿਰਮਾਤਾ ਗਾਰੰਟੀ ਦੇ ਸਕਦੇ ਹਨ ਕਿ ਉਹਨਾਂ ਦੇ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਵਿੱਚ ਅੱਜ ਦੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣਾਂ ਲਈ ਲੋੜੀਂਦੀ ਟਿਕਾਊਤਾ ਅਤੇ ਲੰਬੀ ਉਮਰ ਹੋਵੇਗੀ।

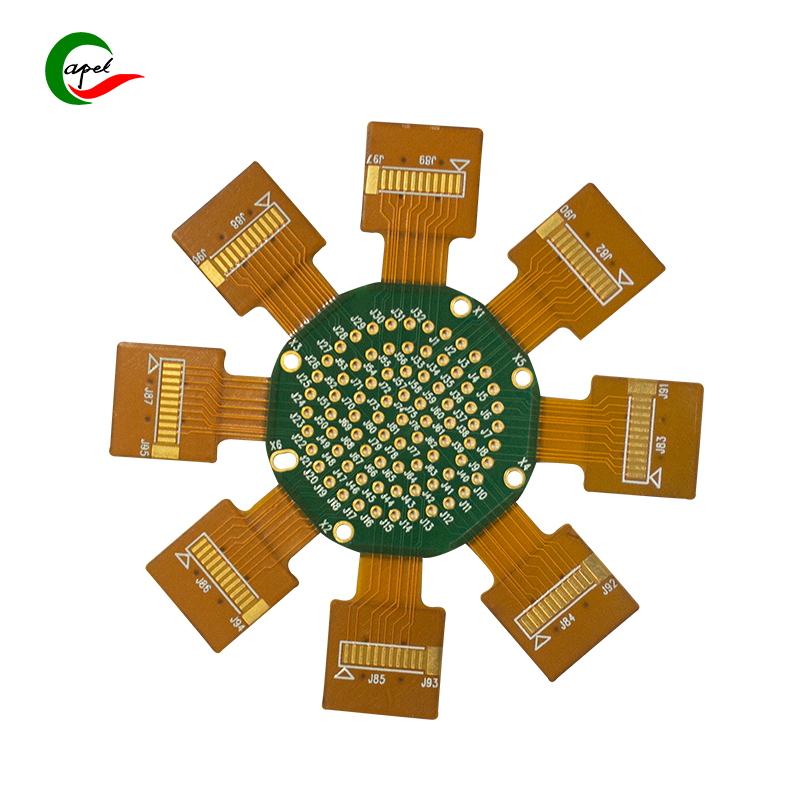

Shenzhen Capel Technology Co., Ltd. ਨੇ 2009 ਵਿੱਚ ਆਪਣੀ ਖੁਦ ਦੀ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਕਟਰੀ ਦੀ ਸਥਾਪਨਾ ਕੀਤੀ ਅਤੇ ਇਹ ਇੱਕ ਪੇਸ਼ੇਵਰ ਫਲੈਕਸ ਰਿਜਿਡ ਪੀਸੀਬੀ ਨਿਰਮਾਤਾ ਹੈ। 15 ਸਾਲਾਂ ਦੇ ਅਮੀਰ ਪ੍ਰੋਜੈਕਟ ਅਨੁਭਵ, ਸਖ਼ਤ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪ੍ਰਵਾਹ, ਸ਼ਾਨਦਾਰ ਤਕਨੀਕੀ ਸਮਰੱਥਾਵਾਂ, ਉੱਨਤ ਆਟੋਮੇਸ਼ਨ ਉਪਕਰਨ, ਵਿਆਪਕ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ, ਅਤੇ ਕੈਪਲ ਕੋਲ ਵਿਸ਼ਵ-ਵਿਆਪੀ ਗਾਹਕਾਂ ਨੂੰ ਉੱਚ-ਸ਼ੁੱਧਤਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ 1-32 ਲੇਅਰ ਸਖ਼ਤ ਫਲੈਕਸ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਇੱਕ ਪੇਸ਼ੇਵਰ ਮਾਹਿਰਾਂ ਦੀ ਟੀਮ ਹੈ। ਬੋਰਡ, ਐਚਡੀਆਈ ਰਿਜਿਡ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ, ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਅਸੈਂਬਲੀ, ਤੇਜ਼ ਮੋੜ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਤੇਜ਼ ਮੋੜ ਵਾਲੇ ਪੀਸੀਬੀ ਪ੍ਰੋਟੋਟਾਈਪ। ਸਾਡੀਆਂ ਜਵਾਬਦੇਹ ਪ੍ਰੀ-ਵਿਕਰੀ ਅਤੇ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀਆਂ ਤਕਨੀਕੀ ਸੇਵਾਵਾਂ ਅਤੇ ਸਮੇਂ ਸਿਰ ਡਿਲੀਵਰੀ ਸਾਡੇ ਗਾਹਕਾਂ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਮਾਰਕੀਟ ਨੂੰ ਹਾਸਲ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ। ਆਪਣੇ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਮੌਕੇ.

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-28-2023

ਪਿੱਛੇ