ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ (PCBs) ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਵਾਈਸਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸੇ ਹਨ, ਅਤੇ ਸਖ਼ਤ ਫਲੈਕਸ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ ਉਹਨਾਂ ਦੀ ਟਿਕਾਊਤਾ ਅਤੇ ਲਚਕਤਾ ਲਈ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਹਾਲਾਂਕਿ, ਸਮੇਂ ਦੇ ਨਾਲ, ਇਹ ਪੀਸੀਬੀ ਖਰਾਬ ਹੋ ਸਕਦੇ ਹਨ ਅਤੇ ਮੁਰੰਮਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਇੱਥੇ ਅਸੀਂ ਖਰਾਬ ਹੋਏ ਸਖ਼ਤ-ਫਲੈਕਸ PCBs ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਦੇ ਵਿਸ਼ੇ ਵਿੱਚ ਖੋਜ ਕਰਾਂਗੇ, ਆਮ ਕਿਸਮ ਦੇ ਨੁਕਸਾਨ ਦੀ ਜਾਂਚ ਕਰਾਂਗੇ ਜੋ ਹੋ ਸਕਦੇ ਹਨ, ਵੱਖ-ਵੱਖ ਮੁਰੰਮਤ ਤਰੀਕਿਆਂ ਦੀ ਪੜਚੋਲ ਕਰਾਂਗੇ, ਅਤੇ ਇੱਕ PCB ਦੀ ਸਫਲਤਾਪੂਰਵਕ ਮੁਰੰਮਤ ਕਰਨ ਵੇਲੇ ਵਿਚਾਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕਾਂ ਨੂੰ ਉਜਾਗਰ ਕਰਾਂਗੇ।ਸ਼ਾਮਲ ਸੰਭਾਵਨਾਵਾਂ ਅਤੇ ਤਕਨੀਕਾਂ ਨੂੰ ਸਮਝ ਕੇ, ਤੁਸੀਂ PCB ਦੇ ਨੁਕਸਾਨ ਦਾ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਨਿਪਟਾਰਾ ਕਰ ਸਕਦੇ ਹੋ ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਨਾਂ ਦੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਬਹਾਲ ਕਰ ਸਕਦੇ ਹੋ।

ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਨੂੰ ਸਮਝਣਾ:

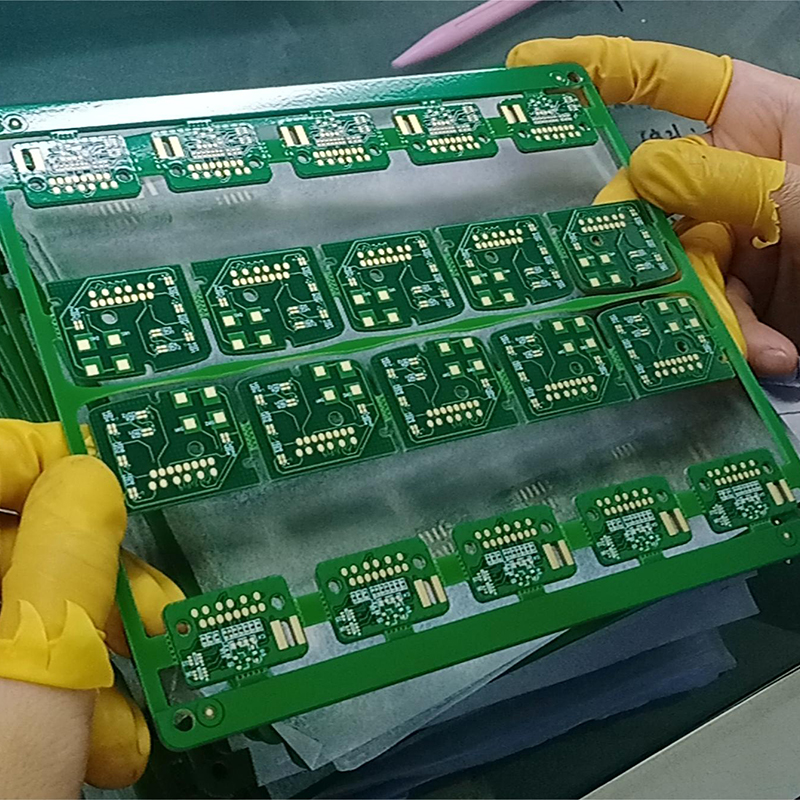

ਖਰਾਬ ਹੋਏ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਦੇ ਤਰੀਕਿਆਂ ਵਿੱਚ ਗੋਤਾਖੋਰੀ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਆਓ ਸਮਝੀਏ ਕਿ ਉਹ ਕੀ ਹਨ।ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਇੱਕ ਹਾਈਬ੍ਰਿਡ ਕਿਸਮ ਦਾ ਬੋਰਡ ਹੈ ਜੋ ਇੱਕ ਲਚਕਦਾਰ PCB ਨੂੰ ਇੱਕ ਸਖ਼ਤ PCB ਨਾਲ ਜੋੜਦਾ ਹੈ। ਇਹਨਾਂ ਬੋਰਡਾਂ ਵਿੱਚ ਲਚਕਦਾਰ ਪਰਤਾਂ ਹੁੰਦੀਆਂ ਹਨ ਜੋ ਕਠੋਰ ਭਾਗਾਂ ਨਾਲ ਆਪਸ ਵਿੱਚ ਜੁੜੀਆਂ ਹੁੰਦੀਆਂ ਹਨ, ਲਚਕਤਾ ਅਤੇ ਸਥਿਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ। ਕਠੋਰ-ਫਲੈਕਸ ਬੋਰਡ ਅਕਸਰ ਸਪੇਸ ਸੀਮਾਵਾਂ ਅਤੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।

ਸਖ਼ਤ ਲਚਕਦਾਰ ਪੀਸੀਬੀ ਬੋਰਡਾਂ ਵਿੱਚ ਆਮ ਨੁਕਸਾਨ ਦੀਆਂ ਕਿਸਮਾਂ:

ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਨੂੰ ਕਈ ਕਿਸਮਾਂ ਦਾ ਨੁਕਸਾਨ ਹੋ ਸਕਦਾ ਹੈ ਅਤੇ ਮੁਰੰਮਤ ਜਾਂ ਬਦਲਣ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਨੁਕਸਾਨ ਦੀਆਂ ਕੁਝ ਆਮ ਕਿਸਮਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

a) ਟੁੱਟੀਆਂ ਤਾਰਾਂ:ਮਕੈਨੀਕਲ ਤਣਾਅ ਜਾਂ ਬਾਹਰੀ ਦਬਾਅ ਕਾਰਨ ਸਖ਼ਤ-ਫਲੈਕਸ PCB 'ਤੇ ਨਿਸ਼ਾਨ ਟੁੱਟ ਸਕਦੇ ਹਨ। ਇਹ ਹੈਂਡਲਿੰਗ ਜਾਂ ਅਸੈਂਬਲੀ ਦੇ ਦੌਰਾਨ, ਜਾਂ ਬੋਰਡ ਦੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਝੁਕਣ ਜਾਂ ਝੁਕਣ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਹੋ ਸਕਦਾ ਹੈ। ਟੁੱਟੀ ਹੋਈ ਤਾਰ ਬਿਜਲੀ ਦੇ ਕੁਨੈਕਸ਼ਨ ਵਿੱਚ ਵਿਘਨ ਪਾ ਸਕਦੀ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਸਰਕਟ ਵਿੱਚ ਖਰਾਬੀ ਜਾਂ ਖਰਾਬੀ ਹੋ ਸਕਦੀ ਹੈ।

b) ਕੰਪੋਨੈਂਟ ਅਸਫਲਤਾ:ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ PCB ਵਿੱਚ ਸੋਲਡ ਕੀਤੇ ਗਏ ਹਿੱਸੇ, ਜਿਵੇਂ ਕਿ ਰੋਧਕ, ਕੈਪਸੀਟਰ, ਜਾਂ ਏਕੀਕ੍ਰਿਤ ਸਰਕਟ, ਸਮੇਂ ਦੇ ਨਾਲ ਖਰਾਬ ਹੋ ਸਕਦੇ ਹਨ ਜਾਂ ਅਸਫਲ ਹੋ ਸਕਦੇ ਹਨ। ਇਹ ਬੁਢਾਪੇ, ਵੋਲਟੇਜ ਸਪਾਈਕਸ, ਓਵਰਹੀਟਿੰਗ ਜਾਂ ਮਕੈਨੀਕਲ ਤਣਾਅ ਵਰਗੇ ਕਾਰਕਾਂ ਦੇ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ। ਜਦੋਂ ਕੋਈ ਕੰਪੋਨੈਂਟ ਫੇਲ ਹੋ ਜਾਂਦਾ ਹੈ, ਤਾਂ PCB ਦੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਇਸ ਨਾਲ ਸਬੰਧਤ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਨਾਲ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਹੁੰਦੀਆਂ ਹਨ।

c) ਡੀਲਾਮੀਨੇਸ਼ਨ:ਡੀਲਾਮੀਨੇਸ਼ਨ ਉਦੋਂ ਵਾਪਰਦੀ ਹੈ ਜਦੋਂ ਪੀਸੀਬੀ ਦੇ ਅੰਦਰ ਲੇਅਰਾਂ ਨੂੰ ਵੱਖ ਕੀਤਾ ਜਾਂ ਛਿੱਲ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਕਈ ਕਾਰਕਾਂ ਕਰਕੇ ਹੋ ਸਕਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਨਿਰਮਾਣ ਜਾਂ ਹੈਂਡਲਿੰਗ ਦੌਰਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਪਮਾਨਾਂ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣਾ, ਬੋਰਡ ਦਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਝੁਕਣਾ ਜਾਂ ਝੁਕਣਾ, ਜਾਂ ਅਸੈਂਬਲੀ ਦੌਰਾਨ ਗਲਤ ਹੈਂਡਲਿੰਗ ਸ਼ਾਮਲ ਹਨ। Delamination PCB ਦੀ ਢਾਂਚਾਗਤ ਅਖੰਡਤਾ ਨੂੰ ਕਮਜ਼ੋਰ ਕਰ ਦਿੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਬਿਜਲੀ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਘਟ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸੰਭਾਵੀ ਸਰਕਟ ਅਸਫਲਤਾ ਹੁੰਦੀ ਹੈ।

d) ਖਰਾਬ ਕਨੈਕਟਰ:ਕਨੈਕਟਰ, ਜਿਵੇਂ ਕਿ ਸਾਕਟ ਜਾਂ ਪਲੱਗ, ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਦੇ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਜਾਂ PCB ਅਤੇ ਬਾਹਰੀ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਦੇ ਵਿਚਕਾਰ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ ਸਥਾਪਤ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਇਹ ਕਨੈਕਟਰ ਸਰੀਰਕ ਸਦਮੇ, ਗਲਤ ਸੰਮਿਲਨ ਜਾਂ ਹਟਾਉਣ, ਜਾਂ ਸਮੇਂ ਦੇ ਨਾਲ ਖਰਾਬ ਹੋ ਸਕਦੇ ਹਨ। ਨੁਕਸਾਨੇ ਗਏ ਕਨੈਕਟਰ ਅਸਥਿਰ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨਾਂ, ਰੁਕ-ਰੁਕ ਕੇ ਅਸਫਲਤਾਵਾਂ, ਜਾਂ ਕੰਪੋਨੈਂਟਾਂ ਵਿਚਕਾਰ ਕੁਨੈਕਸ਼ਨਾਂ ਦੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨੁਕਸਾਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ।

ਸੰਭਾਵਿਤ ਸਖ਼ਤ ਲਚਕਦਾਰ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਮੁਰੰਮਤ ਦੇ ਤਰੀਕੇ:

ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਮੁਰੰਮਤ ਵੀ ਇੱਕ ਵਿਹਾਰਕ ਵਿਕਲਪ ਹੈ, ਹਾਲਾਂਕਿ ਕੁਝ ਗੰਭੀਰ ਮਾਮਲਿਆਂ ਵਿੱਚ ਖਰਾਬ ਹੋਏ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੈਨਲਾਂ ਨੂੰ ਬਦਲਣਾ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦਾ ਹੈ। ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡਾਂ ਲਈ ਇੱਥੇ ਕੁਝ ਆਮ ਨੁਕਸਾਨ ਮੁਰੰਮਤ ਦੇ ਤਰੀਕੇ ਹਨ:

a) ਟਰੇਸ ਮੁਰੰਮਤ:ਜਦੋਂ ਇੱਕ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ 'ਤੇ ਇੱਕ ਟਰੇਸ ਖਰਾਬ ਜਾਂ ਟੁੱਟ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ ਨੂੰ ਮੁੜ ਸਥਾਪਿਤ ਕਰਕੇ ਇਸਦੀ ਮੁਰੰਮਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇੱਕ ਢੰਗ ਹੈ ਕੰਡਕਟਿਵ ਪੇਂਟ ਦੀ ਵਰਤੋਂ ਕਰਨਾ, ਜੋ ਕਿ ਪਾੜੇ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਖਰਾਬ ਖੇਤਰ 'ਤੇ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਹੋਰ ਵਿਕਲਪ ਇੱਕ ਕੰਡਕਟਿਵ ਅਡੈਸਿਵ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਹੈ, ਜੋ ਕਿ ਖਰਾਬ ਖੇਤਰ 'ਤੇ ਲਾਗੂ ਹੁੰਦਾ ਹੈ ਅਤੇ ਫਿਰ ਇੱਕ ਸੰਚਾਲਕ ਮਾਰਗ ਬਣਾਉਣ ਲਈ ਠੀਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਚਿਪਕਣ ਵਾਲੀ ਬੈਕਡ ਤਾਂਬੇ ਦੀ ਟੇਪ ਨੂੰ ਨੁਕਸਾਨੇ ਹੋਏ ਖੇਤਰ 'ਤੇ ਰੱਖ ਕੇ ਅਤੇ ਸਹੀ ਬਿਜਲੀ ਦੇ ਸੰਪਰਕ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਕੇ ਨਿਸ਼ਾਨਾਂ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

b) ਕੰਪੋਨੈਂਟ ਬਦਲਣਾ:ਜੇਕਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ 'ਤੇ ਕੋਈ ਕੰਪੋਨੈਂਟ ਫੇਲ੍ਹ ਹੋ ਜਾਂਦਾ ਹੈ ਜਾਂ ਖਰਾਬ ਹੋ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਸਨੂੰ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ ਉਹਨਾਂ ਖਾਸ ਭਾਗਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਹੁੰਦਾ ਹੈ ਕਿ ਅਨੁਕੂਲ ਤਬਦੀਲੀਆਂ ਉਪਲਬਧ ਹਨ। ਨੁਕਸਦਾਰ ਕੰਪੋਨੈਂਟ ਨੂੰ ਪੀਸੀਬੀ ਤੋਂ ਸੋਲਡਰਿੰਗ ਆਇਰਨ ਜਾਂ ਰੀਫਲੋ ਸਟੇਸ਼ਨ ਨਾਲ ਡੀਸੋਲਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਸਦੀ ਥਾਂ 'ਤੇ ਇੱਕ ਨਵਾਂ ਕੰਪੋਨੈਂਟ ਸੋਲਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

c) ਡੈਲਮੀਨੇਸ਼ਨ ਮੁਰੰਮਤ:ਇੱਕ ਕਠੋਰ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਵਿੱਚ ਡੀਲਾਮੀਨੇਟਡ ਪਰਤਾਂ ਦੀ ਮੁਰੰਮਤ ਕਰਨਾ ਚੁਣੌਤੀਪੂਰਨ ਹੋ ਸਕਦਾ ਹੈ। ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਡੀਲੇਮੀਨੇਟਡ ਪਰਤਾਂ ਨੂੰ ਦੁਬਾਰਾ ਜੋੜਨ ਲਈ ਇੱਕ ਚਿਪਕਣ ਵਾਲਾ ਹੱਲ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਪ੍ਰਭਾਵਿਤ ਖੇਤਰ 'ਤੇ ਚਿਪਕਣ ਵਾਲੇ ਨੂੰ ਧਿਆਨ ਨਾਲ ਲਾਗੂ ਕਰੋ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਇਹ ਸਾਰੀਆਂ ਪਰਤਾਂ ਨਾਲ ਸਹੀ ਸੰਪਰਕ ਬਣਾਉਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਜੇਕਰ ਡੈਲਾਮੀਨੇਸ਼ਨ ਗੰਭੀਰ ਹੈ ਜਾਂ ਪਰਤਾਂ ਬੁਰੀ ਤਰ੍ਹਾਂ ਨੁਕਸਾਨੀਆਂ ਗਈਆਂ ਹਨ, ਤਾਂ ਪੇਸ਼ੇਵਰ ਦਖਲ ਜਾਂ PCB ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

d) ਕਨੈਕਟਰ ਬਦਲਣਾ:ਜੇਕਰ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ 'ਤੇ ਕਨੈਕਟਰ ਖਰਾਬ ਹੋ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਨੁਕਸਦਾਰ ਕਨੈਕਟਰ ਨੂੰ ਡੀਸੋਲਡਰ ਕਰਕੇ ਅਤੇ ਇੱਕ ਨਵਾਂ ਸੋਲਡਰ ਕਰਕੇ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ ਸੋਲਡਰਿੰਗ ਆਇਰਨ ਜਾਂ ਰੀਫਲੋ ਸਟੇਸ਼ਨ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਨੁਕਸਦਾਰ ਹਿੱਸਿਆਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਹਟਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਨਵੇਂ ਕਨੈਕਟਰ ਨੂੰ ਫਿਰ ਉਸੇ ਸਥਾਨ 'ਤੇ ਸੋਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਸਹੀ ਅਲਾਈਨਮੈਂਟ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਸੰਪਰਕ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਸਫਲ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਬੋਰਡਾਂ ਦੀ ਮੁਰੰਮਤ ਲਈ ਮਹੱਤਵਪੂਰਨ ਵਿਚਾਰ:

ਖਰਾਬ ਹੋਏ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰਦੇ ਸਮੇਂ, ਹੇਠ ਲਿਖਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ:

a) ਹੁਨਰ ਅਤੇ ਮੁਹਾਰਤ:PCB ਮੁਰੰਮਤ ਲਈ ਮੁਹਾਰਤ ਅਤੇ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਜੇ ਤੁਸੀਂ ਤਜਰਬੇਕਾਰ ਹੋ, ਤਾਂ ਕਿਸੇ ਪੇਸ਼ੇਵਰ ਨਾਲ ਸਲਾਹ-ਮਸ਼ਵਰਾ ਕਰਨ ਜਾਂ ਖੇਤਰ ਦੇ ਕਿਸੇ ਮਾਹਰ ਤੋਂ ਮਾਰਗਦਰਸ਼ਨ ਲੈਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

b) ਉਪਕਰਣ ਅਤੇ ਸੰਦ:ਸਹੀ ਅਤੇ ਪ੍ਰਭਾਵੀ ਮੁਰੰਮਤ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ PCBs ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਲਈ ਵਿਸ਼ੇਸ਼ ਔਜ਼ਾਰਾਂ ਅਤੇ ਉਪਕਰਨਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਸੋਲਡਰਿੰਗ ਆਇਰਨ, ਮਲਟੀਮੀਟਰ, ਵੱਡਦਰਸ਼ੀ ਸ਼ੀਸ਼ੇ ਆਦਿ।

c) ਡਿਜ਼ਾਈਨ ਦਸਤਾਵੇਜ਼:ਪੀਸੀਬੀ ਦੀ ਬਣਤਰ ਨੂੰ ਸਮਝਣ ਅਤੇ ਨੁਕਸਾਨੇ ਗਏ ਖੇਤਰਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਯੋਜਨਾਬੱਧ ਅਤੇ ਬੋਰਡ ਲੇਆਉਟ ਸਮੇਤ ਸਹੀ ਡਿਜ਼ਾਈਨ ਦਸਤਾਵੇਜ਼ ਜ਼ਰੂਰੀ ਹਨ।

d) ਜਾਂਚ ਅਤੇ ਤਸਦੀਕ:ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਮੁਰੰਮਤ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਵੱਡੀ ਗਿਣਤੀ ਵਿੱਚ ਟੈਸਟ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ. ਇਸ ਵਿੱਚ ਸਹੀ ਬਿਜਲੀ ਕੁਨੈਕਸ਼ਨ, ਫੰਕਸ਼ਨ ਅਤੇ ਵੋਲਟੇਜ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ।

e) ਸਫਾਈ ਅਤੇ ਨਿਰੀਖਣ:ਬਹਾਲੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਸ਼ੁਰੂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਧੂੜ, ਗੰਦਗੀ ਅਤੇ ਮਲਬਾ ਮੁਰੰਮਤ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਰੁਕਾਵਟ ਪਾ ਸਕਦੇ ਹਨ ਅਤੇ ਮੁਰੰਮਤ ਪੀਸੀਬੀ ਦੇ ਕੰਮ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੇ ਹਨ। ਬੋਰਡ ਦਾ ਧਿਆਨ ਨਾਲ ਨਿਰੀਖਣ ਕਿਸੇ ਹੋਰ ਨੁਕਸਾਨ ਜਾਂ ਮੁੱਦਿਆਂ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਵੀ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਮੁਰੰਮਤ ਦੌਰਾਨ ਹੱਲ ਕਰਨ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

f) ਸੁਰੱਖਿਆ ਸਾਵਧਾਨੀਆਂ:PCB ਮੁਰੰਮਤ ਵਿੱਚ ਇਲੈਕਟ੍ਰਾਨਿਕ ਕੰਪੋਨੈਂਟ ਅਤੇ ਸੋਲਡਰਿੰਗ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸੁਰੱਖਿਆ ਖਤਰਾ ਹੋ ਸਕਦਾ ਹੈ। ਸਹੀ ਸੁਰੱਖਿਆ ਸਾਵਧਾਨੀਆਂ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜਿਵੇਂ ਕਿ ਸੁਰੱਖਿਆਤਮਕ ਗੇਅਰ ਜਿਵੇਂ ਕਿ ਦਸਤਾਨੇ ਅਤੇ ਸੁਰੱਖਿਆ ਗਲਾਸ ਪਹਿਨਣੇ। ਨਾਲ ਹੀ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ PCB ਪਾਵਰ ਬੰਦ ਹੈ ਅਤੇ ਕਿਸੇ ਵੀ ਪਾਵਰ ਸਰੋਤ ਤੋਂ ਡਿਸਕਨੈਕਟ ਕੀਤਾ ਗਿਆ ਹੈ, ਬਿਜਲੀ ਦੇ ਝਟਕੇ ਜਾਂ ਕੰਪੋਨੈਂਟ ਦੇ ਨੁਕਸਾਨ ਤੋਂ ਬਚਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

g) ਮੁਰੰਮਤ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ:ਮੁਰੰਮਤ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਹਿੱਸੇ, ਸੋਲਡਰ, ਚਿਪਕਣ ਵਾਲੇ ਅਤੇ ਹੋਰ ਮੁਰੰਮਤ ਸਮੱਗਰੀ ਉੱਚ ਗੁਣਵੱਤਾ ਦੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਅਯੋਗ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਖਰਾਬ ਮੁਰੰਮਤ ਹੋ ਸਕਦੀ ਹੈ ਜਾਂ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਨੂੰ ਹੋਰ ਨੁਕਸਾਨ ਹੋ ਸਕਦਾ ਹੈ। ਭਰੋਸੇਮੰਦ ਅਤੇ ਭਰੋਸੇਮੰਦ ਬਹਾਲ ਕਰਨ ਵਾਲੀ ਸਮੱਗਰੀ ਲੱਭਣਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ।

h) ਸਮਾਂ ਅਤੇ ਧੀਰਜ:PCB ਮੁਰੰਮਤ ਲਈ ਵੇਰਵੇ ਅਤੇ ਧੀਰਜ ਵੱਲ ਧਿਆਨ ਦੇਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਮੁਰੰਮਤ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਜਲਦਬਾਜ਼ੀ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਗਲਤੀਆਂ ਜਾਂ ਨਾਕਾਫ਼ੀ ਮੁਰੰਮਤ ਹੋ ਸਕਦੀ ਹੈ। ਨੁਕਸਾਨ ਦਾ ਧਿਆਨ ਨਾਲ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨ ਲਈ ਲੋੜੀਂਦਾ ਸਮਾਂ ਲਓ, ਮੁਰੰਮਤ ਦੇ ਕਦਮਾਂ ਦੀ ਯੋਜਨਾ ਬਣਾਓ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਲਾਗੂ ਕਰੋ।

i) ਦਸਤਾਵੇਜ਼ ਅਤੇ ਰਿਕਾਰਡ ਰੱਖਣਾ:ਰੱਖ-ਰਖਾਅ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦਸਤਾਵੇਜ਼ਾਂ ਅਤੇ ਰਿਕਾਰਡਾਂ ਨੂੰ ਕਾਇਮ ਰੱਖਣ ਦੀ ਸਲਾਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਵਿੱਚ ਚੁੱਕੇ ਗਏ ਕਦਮਾਂ, ਵਰਤੀਆਂ ਗਈਆਂ ਸਮੱਗਰੀਆਂ, ਅਤੇ ਬਹਾਲੀ ਦੌਰਾਨ ਕੀਤੇ ਗਏ ਕਿਸੇ ਵੀ ਬਦਲਾਅ ਦਾ ਦਸਤਾਵੇਜ਼ੀਕਰਨ ਸ਼ਾਮਲ ਹੈ। ਇਹ ਦਸਤਾਵੇਜ਼ ਭਵਿੱਖ ਦੇ ਸੰਦਰਭ ਜਾਂ ਬਾਅਦ ਵਿੱਚ ਪੈਦਾ ਹੋਣ ਵਾਲੇ ਕਿਸੇ ਵੀ ਮੁੱਦੇ ਲਈ ਉਪਯੋਗੀ ਹੈ।

j) ਪੇਸ਼ੇਵਰ ਸਹਾਇਤਾ:ਜੇਕਰ ਖਰਾਬ ਹੋਇਆ ਸਖ਼ਤ-ਫਲੈਕਸ ਬੋਰਡ ਗੁੰਝਲਦਾਰ ਹੈ ਜਾਂ ਮੁਰੰਮਤ ਦਾ ਕੰਮ ਤੁਹਾਡੀ ਸਮਰੱਥਾ ਤੋਂ ਬਾਹਰ ਲੱਗਦਾ ਹੈ, ਤਾਂ ਪੇਸ਼ੇਵਰ ਸਹਾਇਤਾ ਲੈਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਤਜਰਬੇਕਾਰ ਅਤੇ ਕੁਸ਼ਲ ਪੀਸੀਬੀ ਮੁਰੰਮਤ ਤਕਨੀਸ਼ੀਅਨ ਮਾਹਰ ਮਾਰਗਦਰਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਇੱਕ ਸਫਲ ਮੁਰੰਮਤ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ।

ਖਰਾਬ ਹੋਏ ਸਖ਼ਤ ਫਲੈਕਸ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡਾਂ ਦੀ ਮੁਰੰਮਤ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਸੰਭਵ ਹੈ।ਬਹਾਲੀ ਦੀ ਸਫਲਤਾ ਨੁਕਸਾਨ ਦੀ ਹੱਦ ਅਤੇ ਕਿਸਮ ਅਤੇ ਬਹਾਲੀ ਦੇ ਤਰੀਕਿਆਂ ਦੀ ਸਹੀ ਵਰਤੋਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਇਹ ਮੰਨਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਨੁਕਸਾਨ ਨਾ ਭਰਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਪੀਸੀਬੀ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਬਦਲਣ ਦੀ ਲੋੜ ਹੋਵੇਗੀ। ਵਧੀਆ ਨਤੀਜਿਆਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਪੇਸ਼ੇਵਰ ਮਦਦ ਲੈਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਗੁੰਝਲਦਾਰ ਮੁਰੰਮਤ ਜਾਂ ਅਨਿਸ਼ਚਿਤਤਾ ਦੀਆਂ ਸਥਿਤੀਆਂ ਲਈ। ਇਹਨਾਂ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣ ਨਾਲ ਸਖ਼ਤ-ਫਲੈਕਸ ਪੈਨਲਾਂ ਲਈ ਸਭ ਤੋਂ ਕੁਸ਼ਲ ਅਤੇ ਭਰੋਸੇਮੰਦ ਮੁਰੰਮਤ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਮਿਲੇਗੀ।Shenzhen Capel Technology Co., Ltd. ਨੇ 2009 ਵਿੱਚ ਆਪਣੀ ਖੁਦ ਦੀ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਕਟਰੀ ਦੀ ਸਥਾਪਨਾ ਕੀਤੀ ਅਤੇ ਇਹ ਇੱਕ ਪੇਸ਼ੇਵਰ ਫਲੈਕਸ ਰਿਜਿਡ ਪੀਸੀਬੀ ਨਿਰਮਾਤਾ ਹੈ। 15 ਸਾਲਾਂ ਦੇ ਅਮੀਰ ਪ੍ਰੋਜੈਕਟ ਅਨੁਭਵ, ਸਖ਼ਤ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪ੍ਰਵਾਹ, ਸ਼ਾਨਦਾਰ ਤਕਨੀਕੀ ਸਮਰੱਥਾਵਾਂ, ਉੱਨਤ ਆਟੋਮੇਸ਼ਨ ਉਪਕਰਨ, ਵਿਆਪਕ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ, ਅਤੇ ਕੈਪਲ ਕੋਲ ਵਿਸ਼ਵ-ਵਿਆਪੀ ਗਾਹਕਾਂ ਨੂੰ ਉੱਚ-ਸ਼ੁੱਧਤਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ 1-32 ਲੇਅਰ ਸਖ਼ਤ ਫਲੈਕਸ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਇੱਕ ਪੇਸ਼ੇਵਰ ਮਾਹਿਰਾਂ ਦੀ ਟੀਮ ਹੈ। ਬੋਰਡ, ਐਚਡੀਆਈ ਰਿਜਿਡ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ ਫੈਬਰੀਕੇਸ਼ਨ, ਸਖ਼ਤ-ਫਲੈਕਸ ਪੀਸੀਬੀ ਅਸੈਂਬਲੀ, ਤੇਜ਼ ਮੋੜ ਸਖ਼ਤ ਫਲੈਕਸ ਪੀਸੀਬੀ, ਤੇਜ਼ ਮੋੜ ਵਾਲੇ ਪੀਸੀਬੀ ਪ੍ਰੋਟੋਟਾਈਪ। ਸਾਡੀਆਂ ਜਵਾਬਦੇਹ ਪ੍ਰੀ-ਵਿਕਰੀ ਅਤੇ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀਆਂ ਤਕਨੀਕੀ ਸੇਵਾਵਾਂ ਅਤੇ ਸਮੇਂ ਸਿਰ ਡਿਲੀਵਰੀ ਸਾਡੇ ਗਾਹਕਾਂ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਮਾਰਕੀਟ ਨੂੰ ਹਾਸਲ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ। ਆਪਣੇ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਮੌਕੇ.

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-28-2023

ਪਿੱਛੇ